Atualização de um Sistema de Recuperação de Vapor Terminal

CATEGORIAS:

Por Gayla Broostin, setembro de 2022

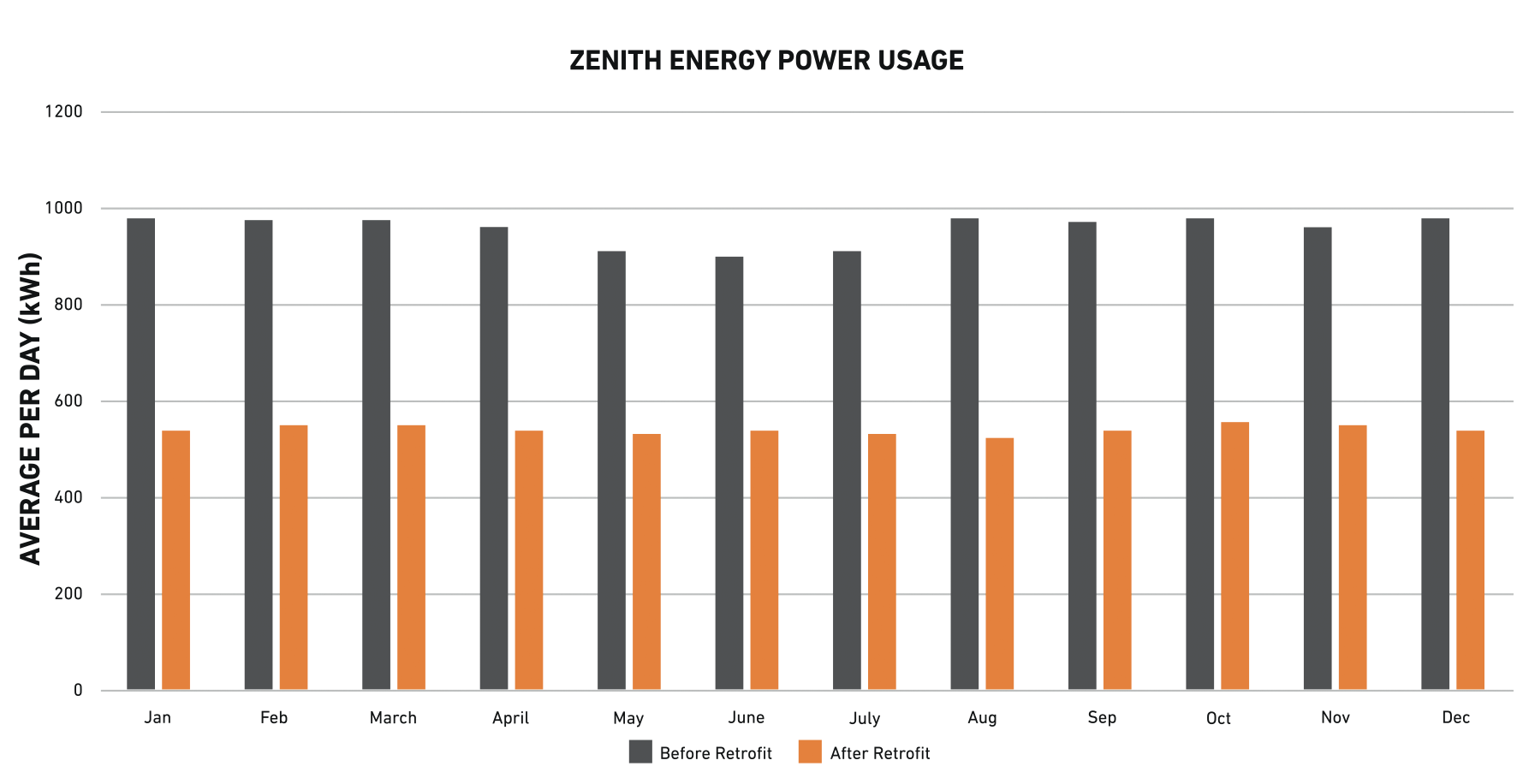

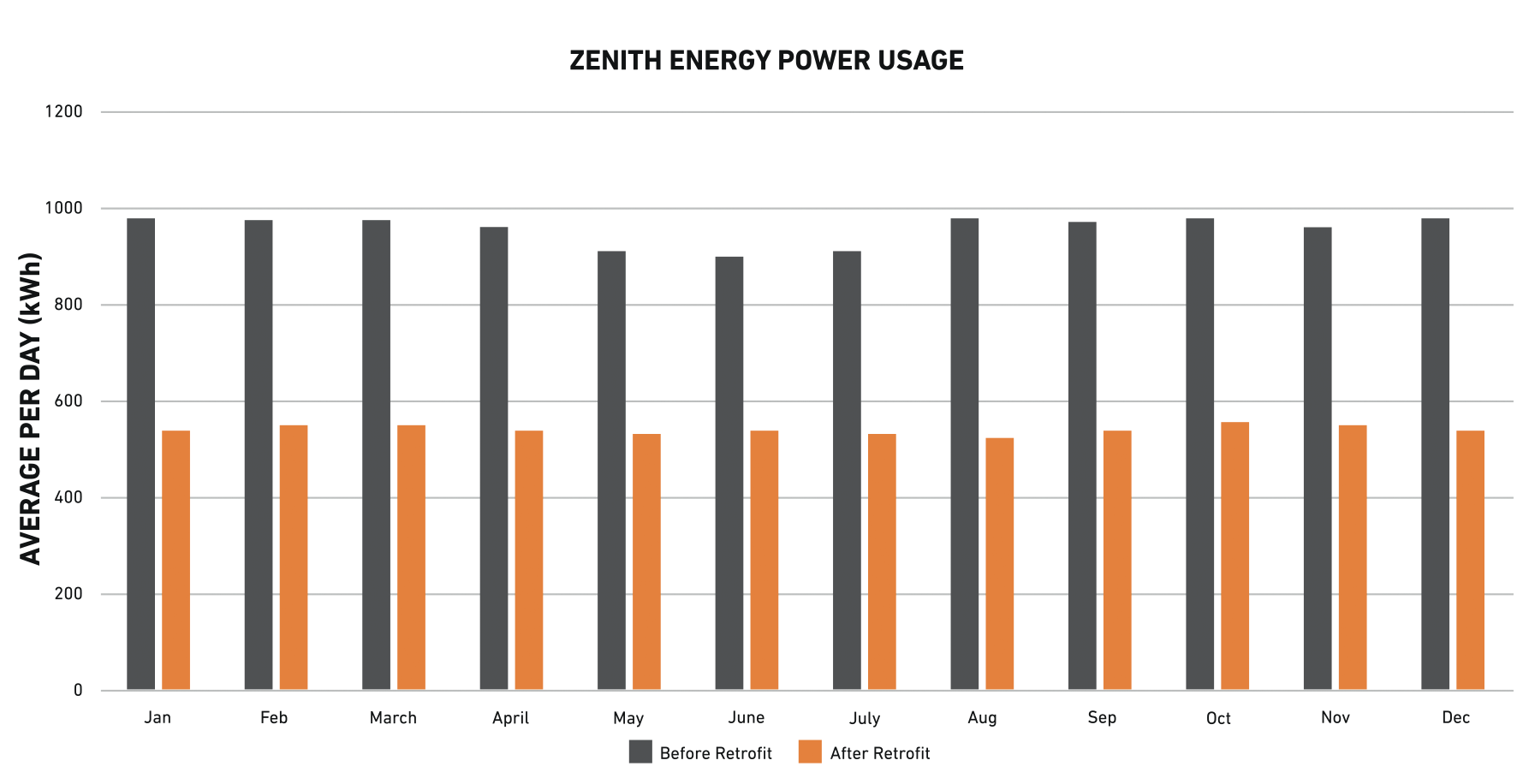

Uso de energia da Zenith Energy antes e depois do retrofit Zeeco

Antecedentes

Os sistemas de recuperação de vapor em instalações de armazenamento de tanques estão em uso há mais de 40 anos e foram desenvolvidos para atender às regulamentações ambientais, principalmente no que diz respeito ao controle das emissões de Compostos Orgânicos Voláteis (COV) gerados durante a transferência de produtos petrolíferos. O tratamento de vapor também pode ser necessário devido a problemas de odor ou exposição tóxica.

Ao longo dos anos, houve muitas evoluções e melhorias diferentes nos equipamentos de controle de vapor, não apenas no design, processos e eficiência das unidades, mas também na capacidade de alcançar emissões mais baixas. Este artigo descreve como Zeeco auxiliou uma instalação de armazenamento de tanques a fazer atualizações estratégicas em sua Unidade de Recuperação de Vapor existente (URV). Essas atualizações melhoraram a confiabilidade do sistema e, ao mesmo tempo, reduziram os custos operacionais e a pegada de carbono.

Situação

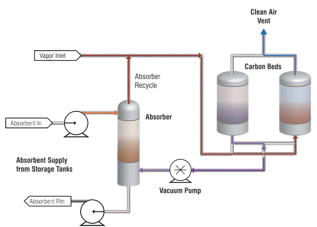

Carvão activado URV Os sistemas são amplamente utilizados em instalações de armazenamento de tanques. Uma unidade de carvão ativado é essencialmente um grande sistema de filtragem. Os vapores do tanque são encaminhados para um leito de carvão ativado que remove os hidrocarbonetos do vapor por um processo chamado adsorção. Uma vez que o leito fica saturado com hidrocarbonetos, o leito é isolado e vapores adicionais são encaminhados para um segundo leito de carbono limpo.

O primeiro leito de carbono é limpo através de um processo chamado regeneração, criando um vácuo dentro do leito, o que faz com que os hidrocarbonetos adsorvidos sejam liberados do carvão ativado e removidos do leito. Uma ou mais bombas de vácuo são necessárias para regenerar o leito e mover a corrente de vapor, agora rica em hidrocarbonetos, para uma coluna absorvedora. Na coluna do absorvedor, um líquido de hidrocarbonetos (normalmente gasolina) entra em contato com a rica corrente de vapor para condensar grande parte dos hidrocarbonetos da fase vapor em um líquido. O líquido absorvente, agora contendo os hidrocarbonetos recuperados, é devolvido ao tanque de armazenamento absorvente. Em média, uma cama de carbono típica URV pode recuperar aproximadamente 1-2 galões de gasolina para 1.000 galões de gasolina carregados.

Figura 1 – Carvão Ativado URV Esquemático

Desafio

Como muitas instalações de carga envelheceram, criou oportunidades para trazer equipamentos de controle de vapor mais antigos até os padrões atuais. Também houve um crescimento significativo nos mercados de distribuição de gasolina, o que levou muitos operadores de terminais a buscar soluções para a expansão de suas instalações. Também se está pensando mais em como as melhorias podem não apenas melhorar as operações e a capacidade, mas também reduzir as emissões e a pegada de carbono.

Em 2020, um terminal de armazenamento de tanques da Zenith Energy no nordeste dos EUA entrou em contato Zeeco sobre problemas com o carvão ativado existente URV. O terminal tem capacidade de armazenamento de quase 400 mil barris de biodiesel, butano, destilados, etanol e gasolina. A Zenith Energy estava buscando soluções que lhes permitissem aumentar as capacidades gerais de carregamento e reduzir a pegada ambiental/energética geral e os custos operacionais.

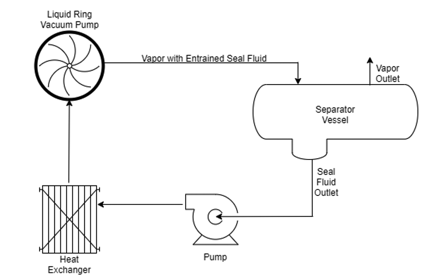

O principal problema com este mais antigo URV foi a Bomba de Vácuo de Anel Líquido (LRVP) do sistema e seus equipamentos auxiliares. Como o nome sugere, os LRVPs dependem de um anel de líquido sendo mantido dentro da carcaça da bomba. Este líquido, muitas vezes referido como fluido de vedação, é uma mistura de água e aditivos químicos necessários para a proteção contra congelamento e corrosão. É necessária uma manutenção frequente para manter o fluido de vedação em um nível e mistura adequados.

Os vapores que saem da bomba de vácuo conterão algum fluido de vedação que requer que eles sejam encaminhados para uma unidade separadora. O fluido de vedação do separador deve então ser encaminhado de volta para a bomba de vácuo. Um trocador de calor também é normalmente necessário para resfriar o fluido de selagem recuperado antes que ele possa ser devolvido à bomba de vácuo. Ver Figura 2 para componentes de um sistema de manuseio do fluido de vedação.

Figura 2 - Laço de Fluido de Vedação LRVP

As questões comuns de manutenção relacionadas aos sistemas LRVP incluem:

- Tratamento regular do fluido de vedação com aditivos caros

- Monitorar e substituir o fluido de vedação consumido

- Deterioração dos aditivos do fluido de vedação quando o fluido de vedação é exposto ao vapor de etanol

- Descarte do fluido de vedação usado

- Reparo/substituição do interior do trocador de calor devido à corrosão

- Reconstrução de LRVP LRVP necessária em intervalos regulares

- Manutenção da bomba de fluido de vedação

Outro desafio da operação LRVP é que estas bombas devem operar sempre à velocidade total de projeto e não podem ser desligadas ou operadas a taxas reduzidas. Isto leva a um consumo de energia superior ao necessário e a uma manutenção mais freqüente da bomba de vácuo.

O URVO LRVP deste local experimentou muitos dos requisitos de manutenção listados acima. Além disso, porque o URV sistema usava a tecnologia LRVP mais antiga que não podia ser recusada, tinha um uso constante de alta potência, mesmo durante os períodos de carga reduzida no terminal.

Porque este terminal tinha apenas um URV, a manutenção do sistema ou um desligamento inesperado forçaria o terminal a interromper a maioria das operações de transferência. Isso resultou em perda significativa de receita e dificuldades na cadeia de suprimentos a jusante.

Solução

Os operadores do terminal pediram aos especialistas do site Zeeco que propusessem soluções que lhes permitissem aumentar o volume e a velocidade das operações de carregamento, reduzir o custo das operações e da manutenção e atender aos requisitos futuros de emissões. A solução também precisaria ser econômica e executada sem interromper as operações do terminal.

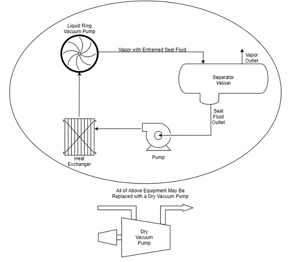

ZeecoO plano de atualização da empresa incluía várias recomendações para ajudar os operadores do terminal a atingir suas metas. A principal mudança seria atualizar o LRVP existente e seu equipamento auxiliar com uma bomba de vácuo de parafuso seco de última geração. A bomba de vácuo de parafuso a seco é mais eficiente e elimina a necessidade de fluido de vedação e seu respectivo vaso separador auxiliar, bomba e trocador de calor.

Figura 3 - LRVP Versus Dry Vacuum Pump Components

Além disso, a bomba de vácuo de parafuso seco pode ser desligada com um acionamento de freqüência variável quando a capacidade total de vácuo não é necessária. Estas mudanças não só melhoraram as ineficiências da bomba de vácuo líquida anterior, mas também eliminaram os equipamentos e serviços adicionais necessários para operar a bomba, levando à redução de manutenção, custos de utilidades e tempo de parada.

ZeecoA Equipe Global de Serviços de Campo também recomendou a substituição de várias válvulas de vazamento, atualizando interruptores de pressão e temperatura para transmissores, e um novo controlador lógico programável (CLP) com uma tela de interface homem-máquina (IHM) para permitir uma operação e monitoramento mais fáceis do URV. A substituição das válvulas aumentou a eficiência da recuperação, enquanto a instalação dos novos transmissores e CLP possibilitou um controle mais preciso do processo. A programação no novo CLP também adicionou a capacidade para o URV para entrar em um "modo de economia de energia" durante períodos de baixa utilização, reduzindo consideravelmente o consumo de energia e estendendo significativamente os intervalos de manutenção.

A adição do novo CLP e IHM também permitiu que o sistema registre dados históricos, como histórico de alarmes, horas de operação da bomba, níveis e pressões de concentração de emissões de saída, e tendências de vácuo e temperatura. Isto permitiu a geração de cronogramas de manutenção mais precisos para componentes individuais do sistema, com base nas horas e ciclos de operação. As informações sobre alarmes e tendências de dados também foram valiosas tanto para identificar problemas operacionais quanto para a solução de problemas.

No inverno de 2020, Zeeco iniciou o retrofit e forneceu aos operadores do terminal um ZEECO® Zephyr™; uma unidade de combustão a vapor montada em reboque (VCU) que faz parte de ZeecoExtensa frota de aluguel. O Zephyr é projetado para alcançar a combustão sem fumaça para uma ampla gama de taxas de fluxo com uma eficiência de destruição de VOC de 99% ou superior. Utilizando o Zephyr, Zeeco foi capaz de redirecionar 100% do URV vapores para o VCU, onde foram queimados em segurança. Isso permitiu que o terminal mantivesse a segurança para o pessoal e os clientes, permanecesse dentro das regulamentações ambientais e mantivesse o terminal funcionando em sua capacidade operacional habitual enquanto trabalhava no URV ocorreram.

Ilustração 1 – Unidade de combustão Zephyr™ em serviço durante atualizações no URV foram concluídos

Resultados

As atualizações para o sistema resultaram em melhorias dramáticas para o URV operações, com maior rendimento e maior confiabilidade. O modo de economia de energia também reduziu o uso de energia elétrica do URV em mais de 40% (ver Figura 3). Os níveis de emissões também foram significativamente reduzidos, permitindo que a unidade já cumpra regulamentos mais rígidos que devem ser implementados no futuro. Essas melhorias também estão alinhadas aos atuais critérios ambientais, sociais e de governança (ESG, na sigla em inglês). Do ponto de vista financeiro, a atualização também foi um sucesso. O retorno sobre o investimento (ROI) para o retrofit completo foi inferior a dois anos.

A Zenith tomou a iniciativa de melhorar o seu URV e beneficiado em várias áreas sem exigir nenhum tempo de inatividade para a instalação.

Figura 3: Zenith Energy Power Usage Antes e Depois do Retrofit