Ammonia Flaring: Hoje e Amanhã

CATEGORIAS:

A queima de amônia está à beira da mudança devido ao impulso global para a descarbonização. Países focados no clima estão promulgando legislação para reduzir o uso de combustíveis fósseis, que pode tomar a forma de um imposto direto sobre a produção de dióxido de carbono (CO2) nas instalações, impostos sobre combustíveis de uso final, como gasolina e diesel, ou incentivos para usar menos combustíveis de carbono intensivo, como amônia ou hidrogênio. A amônia como combustível líquido de combustão direta ou como meio de transporte de hidrogênio dentro da cadeia de fornecimento de hidrogênio terá maior utilidade nos próximos anos e décadas porque não tem carbono ligado dentro da molécula.

A queima de amônia está à beira da mudança devido ao impulso global para a descarbonização. Países focados no clima estão promulgando legislação para reduzir o uso de combustíveis fósseis, que pode tomar a forma de um imposto direto sobre a produção de dióxido de carbono (CO2) nas instalações, impostos sobre combustíveis de uso final, como gasolina e diesel, ou incentivos para usar menos combustíveis de carbono intensivo, como amônia ou hidrogênio. A amônia como combustível líquido de combustão direta ou como meio de transporte de hidrogênio dentro da cadeia de fornecimento de hidrogênio terá maior utilidade nos próximos anos e décadas porque não tem carbono ligado dentro da molécula.

Devido a essas pressões sociais, a indústria tradicional do amoníaco tem se empenhado em criar amônia utilizando fontes de energia renováveis. Chamado de "hidrogênio verde" ou "amônia verde", cada passo em sua criação, transporte e utilização como combustível não requer combustíveis fósseis. A produção em escala real está a apenas alguns anos de distância, com um fornecedor gastando bilhões de dólares para trazer amônia verde de classe mundial à base de hidrogênio até 2025.

Já existem projetos on-line, ou que entrarão on-line nos próximos dois anos, que usarão amônia ou hidrogênio "azul" como um substituto para a combustão de combustíveis fósseis. A amônia azul difere da amônia verde por ser produzida através de métodos de produção baseados em combustíveis fósseis existentes, mas depois limita seu impacto de carbono através de seqüestro e compensações.

O que isso significa para o futuro da queima de gás? Pode ser muito diversificado. A amônia e/ou o hidrogênio serão encontrados em qualquer instalação que faça a mudança para uma pegada de baixo carbono. O gás natural substituído por hidrogênio como queimador ou combustível piloto é cada vez mais solicitado pelos usuários finais. O projeto de equipamentos de combustão para proporcionar uma eficiência de destruição (DE) eficaz para aplicações químicas, petroquímicas e de processamento de gás apresenta desafios específicos que devem ser avaliados "caso a caso". Para os setores que produzem compostos químicos em que a natureza do próprio produto químico dificulta a ignição e a obtenção de alta DE, incluindo a amônia, devem ser empregadas práticas específicas de projeto flare para garantir uma combustão limpa e eficiente.

Desafios na combustão do amoníaco

Diversos fatores contribuem para a dificuldade da combustão do amoníaco: é uma combustão à base de nitrogênio

tem baixa velocidade de propagação da chama, baixo valor de aquecimento e baixas temperaturas de chama. A resposta a estes desafios requer critérios específicos de projeto para chamas de amônia (ver Figura 1).

Figura 1. Exemplo de um sistema flare projetado para lidar com o gás residual da instalação de amônia, com um para-brisa para ajudar na combustão efetiva.

Para facilitar a combustão tecnicamente completa da amônia (99% ou mais), é necessário restringir a velocidade de saída do gás residual para garantir que a amônia tenha um tempo de residência adequado para a combustão de alta DE. O site Zeeco acumulou dados de testes que demonstram uma correlação entre a estabilidade da chama da amônia e a velocidade de saída que apoia essa filosofia de projeto. Se um sistema flare não for projetado com essa métrica fundamental, haverá um potencial maior de combustão incompleta e/ou uma liberação não inflamada do gás residual.

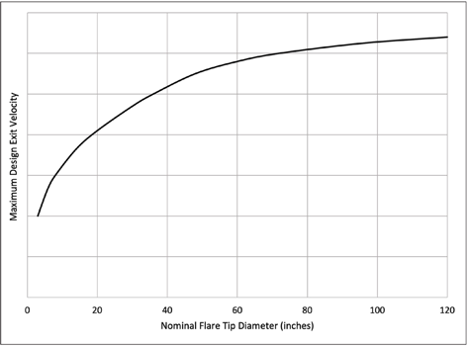

Figura 2. Velocidade de saída máxima típica do projeto versus diâmetro nominal da ponta flare .

Figura 3. Cor típica da chama de teste do amoníaco.

Por exemplo, a Figura 2 ilustra que a velocidade máxima de saída do projeto para gás residual contendo amônia depende do diâmetro da ponta do flare . Em geral, à medida que o diâmetro da ponta do flare aumenta, há um volume maior de gás e maior liberação de calor da chama. Assim, projetar o diâmetro da ponta do flare com base no controle da velocidade de saída ajuda a manter uma temperatura de chama superior à temperatura de ignição da amônia e melhora a estabilidade geral da chama.

Os testes realizados com gases 100% amônia por uma fábrica de produtos químicos em Houston, Texas, EUA, ilustram melhor esses pontos. A taxa de fluxo do gás foi variada para avaliar a influência da velocidade de saída no ponto de descarga da ponta flare sobre a eficiência da combustão. O teste foi realizado em uma ponta do tipo utilitário de 12 pol. de diâmetro nominal flare com um anel de retenção de chama completo.

As opções a seguir foram ajustadas à dica como parte das avaliações:

- Conjunto de para-brisa estendido e de grande diâmetro que envolveu a descarga da ponta do flare e os pilotos.

- Anel auxiliar de injeção de gás no ponto de saída da ponta do flare para produzir turbulência e aumentar a inspiração de ar na zona de combustão.

- Vários pilotos (no máximo três) estavam disponíveis para determinar o impacto das chamas de ignição sobre o processo de combustão.

O teste incluiu a análise do desempenho do conjunto da ponta do flare usando vários fluxos de amônia, de um a três pilotos, um anel de injeção de gás, o para-brisa estendido e combinações dos itens acima. A quantidade de amônia presente na pluma do flare foi determinada com o uso de uma sonda aquecida que coletou amostras em uma posição relativa à temperatura medida (para garantir que a sonda estivesse na parte mais quente da pluma). Veja a cor típica da chama do teste de amônia na Figura 3.

As conclusões dos testes foram:

- A amônia queimará até a combustão tecnicamente completa (99% ou mais) se a velocidade de saída no ponto de descarga da ponta do flare for mantida muito baixa. A velocidade aceitável é uma função do diâmetro nominal da ponta do flare (consulte a Figura 2).

- Velocidades mais altas de saída do gás flare resultam na inspiração de muito ar ambiente na zona de combustão, o que dilui a mistura de amônia/ar para abaixo do limite combustível. A amônia tem um limite inferior explosivo/combustível que é de 16% no ar. Isso está em comparação com a maioria dos hidrocarbonetos que têm valores de LEL de 1 a 3%. Isso significa que a mistura de amônia e ar pode ser facilmente diluída até um ponto em que a amônia não queimará.

- A amônia precisa ter uma fonte confiável de ignição. Normalmente, isso é fornecido por uma chama piloto muito confiável e pilotos suficientes ao redor do perímetro da ponta do flare . Se a fonte de ignição fosse removida durante o teste, a amônia não manteria uma chama estável.

- Um para-brisa é muito útil para limitar a quantidade de ar inspirado no fluxo de gás de amônia flare para facilitar a ignição dos gases em uma área protegida de ventos cruzados.

- A queima do vapor de amoníaco elimina qualquer cheiro de amoníaco. Este processo também produzirá NOx. Qualquer toupeira de amônia produzirá uma toupeira de NOx. A temperatura de combustão em uma chama de amônia é muito mais baixa do que em uma chama de hidrocarboneto. O NOx produzido será tipicamente óxido de nitrogênio (NO) e dióxido de nitrogênio (NO2) incolor.

Com base nessas descobertas, a amônia pode ser queimada em um sistema flare com eficiência muito alta, se o sistema flare for projetado corretamente.

Considerações de projeto para combustão de amoníaco

Os testes e a validação extensivos realizados nas instalações de testes da Zeecogeraram avanços inovadores nas considerações de projeto para a queima de gás de processo de amônia.

Distribuição de gás residual de ponta

Comumente, a parte do flare chamada de "ponta doflare " é a parte superior de 10 pés do sistema flare . Quando o gás residual de amônia entra no corpo da ponta do flare , o acesso ao ar e a mistura uniforme para promover a combustão desempenham um papel fundamental na combustão total do composto. Para obter uma distribuição uniforme do gás residual em todo o corpo da ponta do flare , as pontas do flare de amônia precisam incluir dispositivos de distribuição de fluxo para dispersar adequadamente o gás residual, expondo o fluxo de resíduos a fontes de ignição e aumentando o acesso ao ar de combustão.

Projeto de alta estabilidade e estabilização das chamas

Por exemplo, em pontas típicas de flare utilitários, os para-brisas são nivelados com a saída da ponta do flare e os pilotos são dispostos no perímetro externo do para-brisa. Um sistema de estabilização de chama proporciona estabilidade uniforme da chama para a ignição inicial, já que o gás de alto valor de aquecimento pode propagar a combustão com facilidade depois que a ignição inicial é realizada. Por outro lado, para a combustão de amônia, o projeto do para-brisa deve ser modificado para garantir que os efeitos do vento sejam minimizados e que a interação entre o ponto de ignição, o ar e o combustível seja concentrada nessa área.

Os pilotos são colocados em locais estratégicos para aumentar a estabilidade e ficar o mais próximo possível do perímetro da ponta do flare para ignição. O Zeeco projeta e usa um sistema especial de estabilização de chama para gases de baixo valor de aquecimento, como a amônia. Com esse sistema em funcionamento, a ponta do flare , os pilotos e as abas de estabilização de chama são sincronizados para promover a maior estabilidade de chama possível. Todos os componentes interagem para proporcionar uma zona de combustão altamente estável, de modo que a amônia queime livremente e o sistema flare atinja um alto DE.

Estratégias de velocidade de saída

O comportamento físico do gás pode ser modificado durante a queima de amônia. Como mencionado anteriormente, o efeito da velocidade de saída sobre a combustão do gás residual de amônia é dramático, e restrições de projeto podem ser implementadas para promover uma combustão estável. Zeeco normalmente opta por aumentar o diâmetro do cilindro da ponta flare em conjunto com o uso de aparelhos de difusão para aplicações de amônia. flare Ao fazer isso, a amônia pode ser reduzida a uma velocidade de saída aceitável e difundida por toda a ponta, promovendo a mistura adequada e a combustão estável em uma área uniforme.

Esses sistemas precisarão ter a capacidade de ventilar seus recipientes no caso de ocorrer um incêndio na instalação. Portanto, os sistemas flare precisarão ser dimensionados e projetados para esses fluidos. O fato de esses gases precisarem ser ventilados para um novo sistema de baixa pressão flare , projetado da maneira tradicional, ou dentro de um sistema existente, será determinado caso a caso.

A aceitação social da amônia é a principal preocupação dos operadores que usam o produto. O limite de baixa concentração de odor alertará rapidamente os operadores e, possivelmente, as comunidades vizinhas, sobre um vazamento ou um sistema com desempenho ruim flare . Abordar essa preocupação no estágio de FEED fará com que o equipamento comece no caminho certo nas primeiras etapas cruciais.

Discussão

Além do projeto de combustão das instalações de amônia, os equipamentos auxiliares devem ser avaliados e analisados. Por exemplo, os tambores de vedação de líquido (LSD) são comumente usados como uma salvaguarda para separar o sistema flare do coletor e do equipamento a montante. Como a amônia é solúvel em água, quando um fluxo de alívio contendo amônia flui pelo LSD, a água absorve parte da amônia, formando uma solução corrosiva de amônia. Geralmente, o LSD é projetado de forma que toda a água seja removida com o gás residual durante um evento de queima, e o LSD é reabastecido após a conclusão do evento de queima. Nesse caso, a corrosão causada por uma solução de água de amônia não é provável.

Entretanto, se houver taxas de fluxo esperadas onde a água não será removida e substituída, pode ser necessário considerar melhor. Exigir que o LSD seja feito de materiais especiais, revestir o interior do LSD e/ou manter a qualidade da água através de escumação contínua e drenagem/reenchimento cíclico rotineiro da água são todos métodos possíveis para reduzir o efeito dos fluxos de amoníaco através de um LSD.

Como os flares de amônia são projetados para ter baixas velocidades de saída e baixa liberação de calor, o ruído causado pelo próprio flare deve ser mínimo. No entanto, os fluxos de amônia são normalmente fluxos de alta pressão do equipamento a montante da fábrica. Uma parte dessa queda de pressão se traduzirá em ruído que percorrerá a tubulação de fluxo de resíduos da fábrica. Como a ponta do flare é o único ponto de saída para esse fluxo de resíduos e devido à característica de projeto necessária para a ponta do flare , a ponta pode atuar como um amplificador do ruído produzido na tubulação a montante. Os operadores que experimentarem níveis de ruído inesperados no ponto de saída de uma amônia flare devem levar em consideração a alta quantidade de queda de pressão da tubulação a montante ou na fonte de alívio.

Conclusão

Há muitos aspectos de projeto a serem considerados ao projetar sistemas flare e equipamentos auxiliares para processos de resíduos de amônia. Com a influência de normas de emissão mais rigorosas no horizonte, o progresso em direção a um projeto inerente sólido de sistemas flare para aliviar os resíduos se tornará mais crucial. Por meio de mais testes e inovações, os fornecedores de sistemas flare , como a Zeeco , terão a oportunidade de desenvolver novas soluções para fornecer soluções de queima limpas, eficientes e eficazes para fábricas de amônia e ureia.