A modernização do queimador aumenta a capacidade e reduz os custos

CATEGORIAS:

Roy Bisnett, Zeeco Inc., EUA, discute como a substituição de queimadores em um aquecedor de alimentação de reator de hidrogênio economizou o custo do retrofit em uma semana.

Uma grande refinaria na costa leste dos Estados Unidos estava tendo problemas para atingir a liberação máxima de calor em um aquecedor de alimentação de reator de hidrogênio de tiragem natural. Devido à experiência positiva anterior da refinaria com projetos de modernização de queimadores, eles entraram em contato com o fabricante de equipamentos de combustão com sede nos EUA, Zeeco , e solicitaram orientação. Os especialistas em queimadores da Zeeco realizaram uma inspeção e observaram que várias das pontas dos queimadores existentes no aquecedor estavam entupidas.

Este entupimento da ponta limitou a liberação de calor porque a tentativa de aumentar a liberação de calor sob as condições atuais desencadeou alarmes de alta pressão de gás combustível. Foi feita uma recomendação para limpar as pontas para permitir que os queimadores operassem no extremo superior da curva de capacidade, permitindo assim que o aquecedor operasse com uma maior liberação de calor e melhorando as taxas de alimentação em geral para a instalação. Entretanto, o refinador informou que as pontas dos queimadores existentes tinham sido limpas nos últimos dois meses e que, de fato, o refinador tinha que limpá-las quase todo mês para poder operar a uma taxa de alimentação aceitável. O refinador relatou que a limpeza das pontas é uma tarefa demorada que requer a construção de um andaime, mais o projeto de vários queimadores existentes exigia a remoção de tubos individuais de aço inoxidável com conexões de compressão que alimentavam cada ponta de queimador individual, seguido pela remoção das oito pontas de queimador para cada um dos seis queimadores. A complexidade e a freqüência do processo acrescentou uma considerável carga de custos de manutenção à instalação, uma vez que eram necessários acessórios para tubulações e carpinteiros cada vez que uma limpeza era realizada. O refinador informou ainda que os queimadores existentes tinham um projeto de NOx ultra baixo, tinham menos de 10 anos e operavam com uma composição média de gás combustível de 923 Btu/SCF LHV.

Em outra parte da refinaria, os queimadores de jato único Zeeco GB foram adaptados em outros aquecedores da fábrica que operam com o mesmo suprimento de gás combustível e a refinaria observou que esses queimadores não exigiam essa manutenção rigorosa devido às diferenças inerentes ao projeto. De fato, um aquecedor operou após o retrofit por seis meses completos sem problemas de entupimento das pontas e outro aquecedor acabou de ultrapassar a marca de um ano de operação após o retrofit sem necessidade de limpeza das pontas. Ambos os aquecedores estavam relatando capacidade e emissões melhores do que as especificadas.

O desafio

A equipe de refinaria e a equipe de peritos em queimadores calcularam o valor do custo de oportunidade perdida em sua operação atual e concluíram que era superior a US$ 10.0000/dia. A refinaria determinou que a substituição dos queimadores existentes por queimadores GB Single Jet fazia sentido operacional, mas queria que o retrofit fosse realizado o mais rápido possível e com a menor interrupção possível da operação da refinaria. Não foi necessário um teste de CFD e queimador devido à operação empírica e dados de emissões em arquivo de uma aplicação similar no local. Os queimadores tinham que cumprir garantias de emissões de 0,030 lb/MMBtu ou 26 vppm enquanto queimavam um gás combustível médio de 923 Btu LHV, e operar de acordo com a especificação em um aquecedor cilíndrico vertical de tiragem natural com seis queimadores de combustão. O diâmetro do círculo do queimador era de 5,5 pés com um diâmetro do tubo de 15,3 pés. A altura da seção radiante do piso à seção convectiva media 29,5 pés.

A solução

Os queimadores GB Single Jet foram projetados para ter uma altura máxima de chama de 19,8 pés, uma largura de chama de 2,8 pés, e 11,68 MMBtu/hr liberação de calor para um total de 70 MMBtu/hr para o forno. Os queimadores necessários para atender a uma exigência de turndown de 4:1 e cumprir garantias de emissões de não exceder 26 vppm, ou 0,030 lb/MMBtu, enquanto queima de uma média de 923 Btu LHV gás combustível. Os queimadores deveriam ser produzidos e entregues dentro de uma janela de 15 semanas para cumprir o cronograma desejado pela refinaria, e a equipe de profissionais da refinaria e do fabricante de queimadores desenvolveu um plano para instalá-los enquanto o aquecedor permanecesse em serviço. Quando os queimadores chegaram, a equipe de instalação substituiu um queimador de cada vez ao longo da semana sem tirar o forno de serviço (ver Figura 1).

Figura 1. Um novo queimador pronto para instalar na fornalha durante o projeto de retroajuste.

Características de operação do queimador selecionado:

- Reduz NOx através da recirculação interna de gás de combustão (IFGR), combustível encenado e ar encenado

- Indução de ar de combustão natural, forçado, induzido, de tiragem balanceada ou de exaustão de turbina

- Pode ser configurada para usos de acionamento, acionamento lateral e acionamento de baixo

- Montagem em plenum ou caixa de vento individual

- Faixa de liberação de calor - tiragem natural: 1-20 MM Btu/hr (0.293-5.860 MW)

- Faixa de liberação de calor - tiragem forçada: 1-20 MM Btu/hr (0.293-5.860 MW)

- A viragem: 10:1 ou maior para a maioria dos casos

- Excesso de ar de projeto: 8% ou mais - para a maioria dos casos

- Queda de pressão do ar de combustão - tiragem natural: 0,2-1em (5-25 mm) coluna de água

- Queda de pressão do ar de combustão - estiragem forçada: 0,5-4in (12,7-100 mm) coluna de água

A Tecnologia

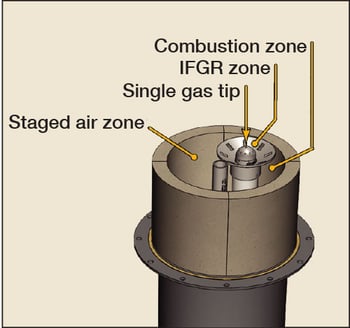

O queimador de chama redonda de jato único Zeeco GB escolhido para esse projeto de modernização usa uma ponta única não simétrica e um projeto de cone para aumentar a recirculação interna do gás combustível. O projeto utiliza técnicas de ar e gás em estágios para reduzir as emissões de NOx (20-49 vppm para a maioria das aplicações) e aumenta as oportunidades de novas aplicações e retrofits. O queimador usa uma única ponta de gás que dispara em um conjunto de cone, mas, em vez de disparar na linha central do queimador, a ponta e o cone são deslocados para disparar mais perto do diâmetro interno do ladrilho do queimador (consulte a Figura 2).

Figura 2. Garganta do queimador de um típico queimador de jato único GB mostrando as diferentes zonas de recirculação de ar de combustão e gás de exaustão interna do queimador.

Chama Estável

A ponta única e o cone é um design simples e estável. A perfuração da ponta inclui portas de ignição usadas para acender o queimador, portas de queima usadas para criar a zona de combustão secundária (rica), e uma porta de combustível central, que melhora a zona de combustão secundária (rica). Como todas as portas estão muito próximas, o gás de ignição percorre uma distância curta - menos de 30 mm - em comparação com a distância de 380 mm para muitos projetos de queimadores de combustível escalonados. Como o gás percorre uma distância muito curta, há muito menos chance de influências adversas afetando a estabilidade do queimador em comparação com um projeto padrão de queimador.

Projeto compacto

Com apenas uma ponta e cone, o projeto compacto do queimador é frequentemente escolhido para novas aplicações e adaptações com espaço limitado.

Baixa Probabilidade de Interação de Chama

Como o queimador tem uma pegada pequena e apenas uma ponta localizada na garganta do queimador, o gás queimado de um queimador está mais longe do queimador adjacente quando comparado com um queimador convencional de combustível encenado com pontas de gás na periferia da telha do queimador. Este projeto significa que o gás queimado de queimador para queimador está mais distante, reduzindo significativamente a probabilidade de interação da chama e a possibilidade de uma "nuvem de chama".

Baixa manutenção

Com uma única ponta e cone, há menos necessidades de manutenção. O projeto básico da ponta e do cone tem sido comprovado no campo há décadas, e é o projeto preferido por muitos grupos de operações devido às menores exigências de manutenção geral.

Controle de Ar de Combustão Preciso

O controle do ar de combustão para cada queimador é crucial para o funcionamento adequado. O GB Single Jet usa um sistema de amortecedor de movimento oposto de lâmina dupla para controlar o ar de combustão. As pás do amortecedor são montadas em eixos 304SS para evitar a ferrugem. Os eixos do amortecedor são então montados sobre rolamentos para facilitar o movimento.

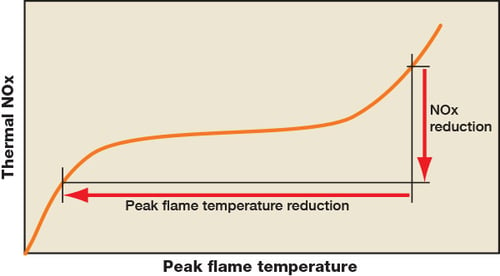

Como este queimador tem uma porcentagem do ar de combustão na garganta do queimador e usa uma ponta de gás única compensada que dispara sobre um conjunto cônico em vez de disparar sobre a linha central do queimador, ele é capaz de gerar IFGR na base da chama do queimador. O arranjo também ajuda a criar uma zona estável de baixa pressão para maximizar a quantidade de IFGR dentro da zona de combustão. O aumento do IFGR reduz drasticamente a temperatura de pico da chama no núcleo da chama. A Figura 3 mostra que a redução da temperatura de pico da chama reduz as emissões térmicas de NOx.

Figura 3. Pico de temperatura de chama versus produção de NOx térmico.

A maioria dos queimadores de baixo e ultra baixo NOx utiliza várias pontas de gás, geometria complexa de azulejos e suportes de chama, a fim de fornecer uma chama de queimador estável que satisfaça os requisitos de emissão. Com apenas uma única ponta de gás e montagem de cone, mas com a capacidade de atingir requisitos de emissões mais agressivos do que os queimadores tradicionais de gás bruto, o queimador escolhido se encaixa nos requisitos para a montagem posterior em múltiplos fornos. A geometria da telha para o queimador GB Single Jet selecionado é normalmente uma telha de lado reto. Além de ser mais econômico, é uma pegada de telha menor do que a normalmente exigida para um queimador de baixo nível de NOx. Esta menor pegada de azulejo simplifica as aplicações de retroajuste em montagens de queimadores existentes no forno, como este projeto de retroajuste da refinaria, eliminando a necessidade de modificações caras no piso de aço e refratários.

Ajuste do queimador

Uma lição aprendida com os retroajustes anteriores do queimador é que alguma adaptabilidade mecânica do queimador uma vez instalado é desejável. A maioria dos retroajustes ocorre em fornos que têm estado em serviço contínuo por muitas décadas. Enquanto o pessoal de operações é diligente na manutenção, normalmente as áreas externas do forno recebem mais atenção, com as áreas internas de operação dos fornos inspecionadas e mantidas durante os turnarounds. Muitas refinarias estão agora planejando turnarounds apenas a cada dois ou cinco anos, reduzindo as oportunidades de corrigir qualquer dano às áreas internas.

Ao longo de várias décadas de serviço, os níveis de refratários do piso podem se degradar. Como resultado, as equipes de projeto devem planejar e ser capazes de ajustar mecanicamente cada queimador individualmente às espessuras refratárias específicas em cada local de queimador. Se nenhum ajuste mecânico for fornecido, então não é possível otimizar a operação dos queimadores para alcançar as menores emissões de NOx projetadas. Se as diferenças entre os refratários do forno forem muito severas, é possível que a operação estável do queimador também possa ser afetada.

Para proporcionar os ajustes de campo necessários, o queimador de jato único GB tem três áreas de ajuste. O primeiro ajuste é um conjunto adicional de furos de montagem na placa frontal do queimador, o segundo ajuste é a montagem de cubos para o riser principal de gás combustível e piloto para o ajuste vertical, e o terceiro ajuste é uma placa de montagem deslizante para o ajuste horizontal do riser principal de gás combustível e piloto.

Os furos de montagem adicionais para a placa frontal do queimador proporcionam uma solução para o desafio apresentado quando os parafusos de montagem existentes no plenum de ar ficaram danificados durante a remoção dos queimadores existentes. Ao incluir um conjunto adicional de furos de montagem na placa frontal que são deslocados em um pequeno ângulo dos parafusos de montagem existentes, o pessoal de manutenção pode instalar os novos queimadores, mesmo que este problema ocorra. Ao invés de perfurar o parafuso de montagem existente danificado, o parafuso antigo pode ser cortado e um novo parafuso de montagem pode ser instalado no novo local.

A inclusão de cubos de montagem e parafusos de ajuste para ajustar a localização vertical do riser principal do gás combustível e do conjunto piloto é outro ajuste chave. Os parafusos de ajuste e o cubo de montagem atenuam os efeitos de áreas irregulares de pisos refratários ou aquecedores empenados a partir de décadas de serviço. Com esta capacidade de ajuste, a equipe de instalação pode ajustar com precisão a localização do conjunto do cone, a ponta principal do gás combustível e a localização piloto para otimizar a operação do queimador e reduzir as emissões de NOx.

Finalmente, o projeto típico do queimador de jato único GB inclui um pequeno queimador de gás combustível e uma placa de montagem piloto com furos ranhurados na placa frontal do queimador. Isto permite que o mecanismo de queima principal do queimador seja ajustado na direção horizontal sem alterar a geometria de queima entre a risca principal de gás combustível, o conjunto do cone e a localização do piloto.

Manutenção ao longo do tempo

O ROI projetado pela refinaria para este projeto foi baseado tanto no custo reduzido de manutenção em relação aos queimadores existentes quanto na recuperação antecipada da capacidade de liberação de calor e das taxas de alimentação. O projeto do queimador escolhido utiliza um único conjunto de ascensor a gás com ponta de gás, um projeto comprovado em serviço longo em numerosas refinarias e instalações. A remoção do riser de gás combustível, quando necessário, é facilmente realizada desprendendo quatro porcas de montagem e removendo o riser de gás combustível do queimador. Com um único riser de gás combustível e ponta de gás facilmente removível, a refinaria antecipou custos de manutenção e tempo de limpeza muito menores.

Os resultados

Um resultado imediato da adaptação do queimador foi que o forno começou a operar com uma pressão de gás combustível significativamente mais baixa de 18 psig e exigiu apenas cinco dos seis queimadores para alcançar a liberação de calor desejada a essa pressão. A nova pressão de operação estava bem abaixo do máximo de 27,5 psig e os queimadores operavam como esperado com chamas estáveis e interação com chama baixa (ver Figura 4). Com esses parâmetros operacionais, os novos queimadores pagaram-se por si mesmos em menos de uma semana de operação.

Figura 4. Esta imagem do meio do projeto mostra três queimadores novos e três queimadores antigos em operação. Os novos queimadores exibiam chamas verticais sem "nuvem de chama" ou interação chama a chama negativa.

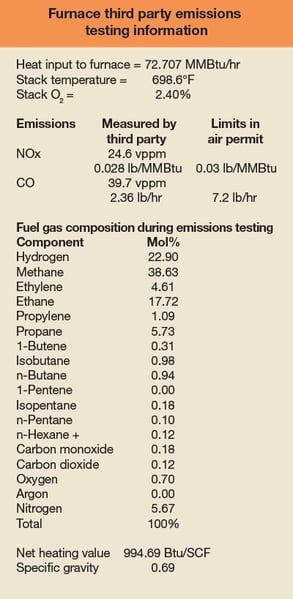

Na marca de seis meses pós-retrofit, a refinaria informa que os queimadores continuam a operar a 18 psig com apenas cinco dos seis queimadores necessários para atender às metas de liberação de calor e taxa de alimentação. Nenhuma limpeza tinha sido necessária até o momento. Após a avaliação de seis meses, a refinaria optou por equipar quatro aquecedores adicionais com queimadores de jato único GB. Todos tiveram um bom desempenho no campo com manutenção mínima. Todos os fornos modernizados continuam a operar abaixo das garantias de emissões de 0,030 lb/MMBtu ou 26 vppm em média 923 Btu LHV gás combustível. Os testes em pilha foram realizados e registrados por uma parte independente e o desempenho estava bem abaixo das emissões de NOx previstas (ver Tabela 1).

Tabela 1

Tabela 1

Roy Bisnett atua como Suporte ao Usuário Final da Zeeco Inc desde 2015. Ele trabalha para encontrar soluções para instalações de refino e petroquímicas no leste dos EUA e no Canadá para todos os tipos de problemas relacionados à combustão. Ele passou mais de uma década no lado do usuário final do refino de petróleo antes de ingressar na Zeeco, e é formado em vários programas de treinamento e certificação específicos do setor.

Download do artigo