Pronto para H2

CATEGORIAS:

O aumento dos custos de combustível, novas regulamentações que exigem a redução da pegada de carbono e iniciativas globais de carbono zero líquido continuam a pressionar os mercados da indústria química e de refinação. Os dois principais métodos para reduzir as emissões de CO e CO2 são ou capturar e sequestrar o carbono no gás combustível ou remover o carbono do combustível antes da queima.

Muitas organizações estão considerando reabastecer os equipamentos queimados existentes com combustíveis sustentáveis e com baixo teor de carbono. Um desses combustíveis é o hidrogênio (H2 ), que pode ser produzido através de fontes de energia renováveis (hidrogênio verde) ou pela reforma do gás natural (hidrogênio azul). A remoção de carbono antes da combustão elimina a necessidade de equipamentos caros para capturar e sequestrar o carbono durante a queima.

Seja produzido através de fontes verdes ou azuis ou recuperado de processos existentes na planta, o H2 pode ser injetado em redes de gás combustível existentes para produzir misturas de alto hidrogênio ou usado em forma pura para alimentar aquecedores queimados e fornos de processo. Como o H2 desloca hidrocarbonetos na composição do combustível, o número de átomos de carbono diminui. Um fluxo de combustível composto de 100% H2 não pode gerar CO ou CO2 como subproduto da combustão, devido à falta de carbono na reação de combustão. Portanto, quanto maior for o teor de H2 de um combustível, menor será a emissão total de CO e CO2.

Devido às características de combustão muito diferentes do hidrogênio em comparação com os gases combustíveis convencionais, há vários desafios que precisam ser considerados pelos proprietários e operadores das instalações quando da transição para a queima do hidrogênio.

Desafios de projeto

A maioria dos aquecedores e fornos de processo que existem hoje foram projetados para queima de gás natural ou gases combustíveis de refinaria que contêm uma alta proporção de hidrocarbonetos saturados com uma composição de hidrogênio, gases inertes e vestígios de outros compostos. O conteúdo típico de hidrogênio para gás combustível de refinaria pode variar entre 20 e 40% por volume. Para o reabastecimento de hidrogênio, concentrações de H2 de 90 a 100% são prováveis. Esta quantidade de hidrogênio altera os parâmetros operacionais do queimador, portanto, deve-se prestar atenção especial ao projeto do queimador para garantir que o funcionamento do aquecedor não seja afetado de forma prejudicial. Primeiramente, a velocidade da chama laminar do hidrogênio é significativamente maior do que a dos combustíveis hidrocarbonetos, promovendo um processo de combustão mais rápido e maior liberação de calor por unidade de volume. A combinação desse fato com temperaturas de pico de chama adiabáticas mais altas leva a temperaturas elevadas locais à chama, o que aumenta diretamente as taxas de emissão de NOX em até um fator de três. O emprego de tecnologias de queimadores ultra-baixo-NOX pode ajudar a permanecer dentro dos requisitos legislativos de emissão de NOX ao queimar combustível H2 elevado.

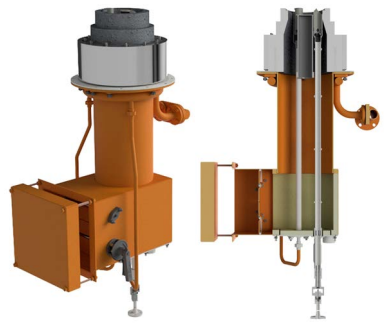

Figura 1: Vistas isométrica e em corte do queimador ZEECO FREE JET mostrando os risers de combustível em etapas para criar a turbulência e a zona de mistura necessárias para neutralizar a alta velocidade das chamas de hidrogênio.

Por exemplo, a velocidade da chama na combustão do H2 é de aproximadamente 5,7 pés/seg., enquanto a velocidade da chama do gás natural é significativamente mais lenta a apenas 1,3 pés/seg. A queima de H2 tem uma temperatura de chama adiabática estequiométrica mais alta de 3960°F, enquanto o gás natural tem uma temperatura de chama adiabática de 3518°F.1 Estas diferenças significativas nas características de combustão exigem que os engenheiros avaliem os materiais utilizados na construção do queimador e o tipo de queimador utilizado. A construção típica do queimador inclui vários componentes metálicos e uma garganta ou telha refratária. O aumento da temperatura da chama de H2 exige a atualização do aço utilizado na construção do bico, construção da garganta e estabilizadores de chama para uma liga ou aço inoxidável de grau superior. O refratário usado dentro do queimador deve ser cuidadosamente avaliado e sua composição modificada para suportar as temperaturas elevadas características da queima de H2. O aço usado nos queimadores que queimam H2 não deve ser suscetível à fragilização pelo hidrogênio e ao ataque do hidrogênio a alta temperatura. Ambos os fenômenos podem degradar prematuramente um aço escolhido inadequadamente, levando à falha prematura das peças do queimador. O aumento do teor de hidrogênio no gás combustível reduz a gravidade específica do combustível, fazendo com que o fluxo de massa do gás combustível diminua. Conseqüentemente, muitas vezes é necessário aumentar a pressão do gás combustível para obter a mesma liberação de calor do queimador. Portanto, o projeto da ponta do queimador de gás e a tubulação de gás combustível hidráulica devem ser avaliados e redimensionados conforme necessário. Além disso, os intertravamentos de segurança do aquecedor existentes e os ajustes de trip precisam ser revisados e alterados conforme apropriado para combustível com alto teor de hidrogênio. Por exemplo, os sistemas TDL do forno e scanners de chama com detecção UV/IR podem não ser mais adequados e tecnologias alternativas capazes de detectar chamas com alto teor de hidrogênio podem precisar ser consideradas. Estes aspectos são cobertos por estudos de impacto de aquecedores.

Queimadores de retroajuste para queima alta de H2

Para utilizar combustível H2 elevado e permanecer dentro dos requisitos legislativos de emissão de NOX, é necessário utilizar tecnologias de queimadores ultra-baixo-NOX. Os queimadores do tipo difusão apresentam desafios diferentes dos queimadores pré-misturados ao queimar combustível de alto hidrogênio; cada tipo de queimador será discutido separadamente.

Queimadores de difusão Ultra-baixo-NOX

O queimador ZEECO de NOX ultrabaixo FREE JET utiliza recirculação interna de gás de combustão para recondicionar o gás combustível com produtos inertes de combustão antes da mistura com o ar de combustão. A mistura de combustível recondicionado prolonga a reação de combustão, reduzindo assim a temperatura de pico da chama e a produção de NOX térmico. Esse queimador pode atingir emissões de NOX inferiores a 50 mg/Nm3 com 90% de combustível de hidrogênio sem injeção de vapor ou controle de emissões pós-combustão. O princípio se baseia na conversão do momento do gás combustível ejetado das pontas para arrastar o gás de combustão. Para conseguir isso, jatos discretos de gás de alta velocidade são injetados por meio de um anel de pontas de gás na parte externa da telha. Os jatos de gás ajudam a neutralizar a alta velocidade de chama das chamas de hidrogênio, garantindo uma chama estável e robusta em uma ampla faixa de operação. Outra consideração ao queimar gás combustível com alto teor de hidrogênio é usar um queimador com pontas de gás de baixa massa. No exemplo do queimador FREE JET , as pontas de gás se projetam através do piso do forno em aproximadamente 25 mm, de modo que a intensidade térmica sobre o perfil da ponta de gás é significativamente reduzida. Isso significa que as pontas de gás são adequadamente projetadas para suportar as temperaturas elevadas características da queima de hidrogênio com uma vida útil prolongada.

Queimadores de parede radiante ultra-baixo-NOX pré-misturados

Os queimadores de parede radiante pré-misturados, comumente usados em fornos de craqueamento de etileno, apresentam um desafio totalmente diferente ao queimar combustíveis com alto teor de hidrogênio devido à propensão de flashback. Por esse motivo, os projetistas de queimadores devem considerar a janela de inflamabilidade e a velocidade da chama de cada composição específica de combustível. A janela de inflamabilidade do metano puro está entre 5% e 17%, com uma velocidade de chama de 1,3 pés/seg. Isso significa que, quando misturado com o ar em uma concentração entre 5% e 17%, o metano suportará a combustão nessa velocidade. A janela de inflamabilidade do hidrogênio está entre 4% e 74%, com uma velocidade de chama de 5,7 pés/s. À medida que o setor aumenta a concentração de hidrogênio, torna-se cada vez mais difícil projetar queimadores com velocidades de saída que possam superar esse aumento na velocidade da chama, especialmente considerando um requisito comum para que o queimador opere tanto com gás natural quanto com combustível misturado com alto teor de hidrogênio. Se o projetista errar nesse equilíbrio, a chama se propagará de volta para o interior do queimador. Esse fenômeno, conhecido como flashback, pode ser prejudicial à integridade mecânica dos componentes do queimador e aos níveis de emissões térmicas de NOX. Para superar esse desafio técnico, a Zeeco desenvolveu um projeto de queimador de parede radiante capaz de queimar combinações de gás combustível com mais de 90% de hidrogênio e, ao mesmo tempo, produzir menos de 100 mg/Nm3 de níveis de emissões de NOX. Esse projeto de queimador utiliza um projeto patenteado de preparação de combustível que produz duas zonas de mistura separadas que saem da ponta. Essa combinação permite que o queimador gere a velocidade de saída necessária na zona pobre para evitar o flashback e, ao mesmo tempo, atrase a combustão na zona rica por tempo suficiente para misturar o combustível com produtos inertes de gás de combustão.

Figura 2: Exemplos de ZEECO Pilotos que utilizam combustíveis com alto teor de hidrogênio

Figura 2: Exemplos de ZEECO Pilotos que utilizam combustíveis com alto teor de hidrogênio

This burner can be retrofitted in existing ethylene furnaces for firing high H2 fuels even in challenging furnace applications with extremely tight burner-to-burner and burner-to-tube spacing, still meeting the <100 mg/Nm3 emissions requirement.

Scanners de chamas

Os detectores de chama convencionais são configurados para detectar radiação de combustão no espectro UV, visível e IV. As faixas espectrais exatas são baseadas nos comprimentos de onda característicos da combustão de combustíveis de hidrocarbonetos. Os componentes UV e IV variam de acordo com o tipo específico de combustível usado; portanto, os scanners convencionais têm amplas faixas espectrais, permitindo a operação em vários combustíveis gasosos e líquidos. Ao queimar combustíveis com alto teor de hidrogênio, a ausência de carbono significa que a faixa espectral da radiação produzida pelo processo de combustão é significativamente reduzida e deslocada mais para o espectro UV. Portanto, os scanners que dependem das faixas espectrais de UV e IV apresentam sinais de pico de chama enfraquecidos, o que leva a disparos incômodos. Para os scanners que utilizam a faixa espectral de UV somente para detecção de chama (sem componente de IV), a resposta de pico ocorre no comprimento de onda de remissão de radicais OH. Portanto, a ausência de carbono na chama não impede a capacidade do scanner de detectar a radiação do queimador alvo. Um exemplo são os scanners Zeeco's ProFlame , que podem detectar de forma confiável chamas de 100% de hidrogênio, um intertravamento de segurança crítico do forno ao queimar combustível com alto teor de hidrogênio. A chama do queimador pode ficar muito mais curta durante a queima de combustíveis com alto teor de hidrogênio devido ao aumento da velocidade da chama. Portanto, é essencial observar o scanner de chama adequadamente para garantir que ele esteja alinhado com a chama alvo. Isso reduzirá a chance de que sinais de fundo indesejados sejam detectados pelo sensor de chama.

Pilotos

A maioria dos pilotos utilizados em aquecedores queimados é do tipo autoaspirado, o que significa que o ar é naturalmente induzido a se misturar com o gás combustível antes da combustão. Ao usar pilotos de alto hidrogênio, a chance de flashback dentro do tubo piloto aumenta. É crucial empregar projetos piloto capazes de disparar sobre composições de gás piloto de até 90% de hidrogênio sem flashback para evitar danos ao próprio piloto e a quaisquer componentes internos. Por exemplo, alguns projetos piloto utilizam uma porta de ar ajustável para controlar manualmente o fluxo de ar e evitar flashback ao disparar combustíveis com alto teor de hidrogênio. Conforme o teor de hidrogênio aumenta, a porta de ar deve ser fechada ainda mais para manter a velocidade do jato e evitar o flashback.

Detecção de chamas piloto

Muitos pilotos de queimadores usados em aquecedores queimados são equipados com varetas de ionização para detecção de chamas piloto. As varetas de chama trabalham através do processo de ionização/rectificação para completar um circuito elétrico. Quando a haste de chama é energizada, a corrente produz uma carga positiva que atrai íons negativos na chama. Os íons positivos produzidos no processo de combustão são atraídos para a área de aterramento da ponta do piloto. Ao atrair mais íons positivos para a terra, o fluxo de elétrons é retificado e flui em uma direção. Isto produz um sinal de corrente contínua que indica a presença de chama. Para que o sistema de ionização funcione corretamente, um número significativo de íons deve estar presente na chama. As chamas de hidrogênio produzem poucos íons em comparação com os compostos orgânicos, de modo que é gerada uma corrente fraca que não pode ser detectada pelo módulo de ionização da chama. Portanto, as hastes de chama não são um método adequado de detecção de chama piloto para combustíveis de alto hidrogênio, e meios alternativos de detecção de chama piloto devem ser considerados. Um método de detecção de chama piloto é o uso de um monitor de chama que é montado na extremidade traseira do piloto. O monitor de chama é avistado na ponta do piloto para a detecção da chama. O protetor da ponta do piloto pode ser especialmente modificado, para que o sensor de chama não detecte um sinal da chama do queimador principal.

Considerações sobre instrumentação e controles

Ao utilizar o H2 como fonte de combustível, o tópico final a ser considerado são os controles e instrumentação necessários para uma queima segura. Qualquer queimador projetado para ter uma composição variável de combustível, desde gás natural até alto teor de H2, deve ter um sistema de controle de combustão totalmente dosado, acoplado a um medidor de índice de Wobbe ou a um gravímetro específico em alguns casos. O medidor de índice de Wobbe monitora a composição variável do fluxo de combustível e fornece a entrada necessária ao sistema de controle para ajustar adequadamente o controle da relação combustível/ar no sistema de controle de combustão. A incapacidade de monitorar a composição do fluxo de combustível e ajustar o sistema de controle de combustão a essas mudanças pode levar a uma condição potencialmente insegura, rica em combustível.