Queima de gás natural líquido

CATEGORIAS:

A indústria de GNL atende a diversas necessidades, desde a produção de eletricidade até a matéria-prima para a produção de hidrogênio e uma alternativa limpa para o transporte. À medida que a indústria se expande, os desenvolvimentos tecnológicos em toda a cadeia de valor do GNL são primordiais para auxiliar esse crescimento.

Em uma instalação típica de liquefação, o gás natural é liquefeito em -259˚F (-162˚C). O GNL resultante ocupa 1/600th do volume de gás natural, tornando mais eficiente o transporte para os principais mercados onde de outra forma o gás natural não estaria facilmente disponível. Além disso, o GNL é crucial para o fornecimento de gás natural para locais remotos sem acesso a gasodutos.

O setor de GNL é composto por vários setores que formam a cadeia de valor do GNL, incluindo produção de gás natural, instalações de liquefação, transporte e expedição, armazenamento e regaseificação. Muitas dessas instalações requerem um sistema flare para lidar com fluxos de resíduos devido a manutenção, interrupções de processos ou alívios de emergência.

O sistema flare foi projetado para queimar com segurança esses fluxos de resíduos a fim de reduzir o impacto ambiental das instalações. A combustão eficiente do metano produzido em uma instalação típica é importante porque o metano não queimado tem um Potencial de Aquecimento Global (GWP) de 25, comparado ao de um dos produtos da combustão, o dióxido de carbono, que tem um GWP de um. Normalmente, esses sistemas flare são projetados para lidar com eficiência apenas com fluxos de resíduos gasosos. A API 521 afirma: "Grandes gotículas de líquido e carregamento de líquido podem causar fumaça, gotículas de líquido (queimando ou não queimando) a serem liberadas do flare, ou danos mecânicos."

A queima de gás apresenta uma série de desafios de conformidade, como atingir os requisitos de emissão visível permitidos, atender aos requisitos de ruído e radiação e desafios de instalação, como a alocação de espaço adequado para o sistema flare e sua área estéril. Uma área estéril tem acesso restrito devido à radiação excessiva da chama ou aos níveis de ruído. Além disso, o flare deve ser projetado para operar em toda a faixa esperada de cenários de capacidade de alívio. Em sistemas típicos de queima de gás, os fluxos de processos líquidos, como os de uma instalação de GNL, teriam que ser primeiramente vaporizados ou separados usando uma forma de tambor de eliminação antes de enviar o fluxo gasoso para o flare. Isso pode introduzir complexidade e custo adicionais ao sistema.

Como será explorado no restante deste artigo, a Zeeco projetou e testou um flare que lida com eficiência com fluxos de resíduos líquidos e, portanto, oferece vários benefícios, como redução dos custos da instalação, maior segurança da fábrica e do pessoal e redução do impacto ambiental.

Testes em larga escala bem sucedidos

Em resposta a uma solicitação de um cliente por um sistema flare capaz de lidar com fluxos de resíduos líquidos, a Zeeco desenvolveu um sistema flare atomizado por pressão e realizou um teste em escala real usando GNL em sua sede em Broken Arrow, Oklahoma, EUA. O teste flare foi bem-sucedido e abriu as portas para muitas novas oportunidades e aplicações para essa tecnologia no setor de GNL.

O GNL foi entregue ao site Zeeco em um trailer de parede dupla isolado a vácuo, que foi posteriormente conectado ao coletor de teste flare . A bomba integrada do trailer enviou o GNL para a ponta do flare por meio do coletor de aço inoxidável e da ponta do flare . A temperatura e a pressão do fluxo de resíduos foram registradas para determinar a fase (ou seja, gás, duas fases, líquido). Quando o teste começou e o coletor flare estava em temperatura ambiente, o fluxo de resíduos era gasoso. Com o resfriamento do coletor, o fluxo de resíduos passou a ser bifásico e depois líquido, mantendo uma chama estável e sem fumaça durante todo o processo. É importante observar que o projeto do flare demonstrou combustão eficiente em toda a faixa de condições operacionais. A ponta do flare suportou condições extremas e ciclos térmicos durante vários testes preliminares e, em seguida, durante os testes finais testemunhados pelo cliente, sem nenhum dano mecânico. Para oferecer o mais robusto projeto de ponta de flare líquido, a Zeeco usou uma fundição para reduzir o número de soldas na zona afetada pelo calor e para atender aos requisitos de atomização mecânica.

Considerações de projeto

A principal preocupação com uma ponta de flare líquido é que ela pode resultar em um spray de líquidos em chamas que pode atingir o nível do solo e criar um risco à segurança. A atomização eficaz do fluxo de resíduos líquidos resolve esse problema ao dividir o fluxo de líquido em pequenas gotículas, aumentando assim a área de superfície do líquido e a taxa de combustão. A tensão superficial, a viscosidade e a densidade são as principais propriedades do fluido que influenciam o tamanho da gota de líquido resultante e as características do padrão de pulverização. O sistema flare é modelado para garantir que a atomização induzida por pressão adequada seja obtida para as propriedades de um determinado fluxo de resíduos.

Atomização por pressão significa que a atomização é gerada pela energia do próprio fluxo de resíduos e não requer nenhum meio de atomização, como vapor ou ar comprimido. Outro método comum de atomização é a atomização de gás de alta pressão. Nesse caso, o fluido é dividido em pequenas gotículas por meio da injeção de ar, vapor ou gás natural no fluxo de líquido. A principal vantagem da atomização por pressão é que ela pode funcionar sem a necessidade de utilidades adicionais e da infraestrutura correspondente, ajudando a reduzir os custos operacionais e de capital associados ao sistema flare .

A estabilidade da chama é fundamental para a operação segura de um sistema flare e para a destruição adequada dos fluxos de resíduos. Uma chama estável significa que o flare permanece aceso em todas as condições operacionais e ambientais do projeto. Os fluxos de resíduos magros (ou seja, baixo valor de aquecimento) e/ou a alta velocidade de saída do fluxo de resíduos são causas típicas de uma chama instável. A perda da estabilidade da chama pode resultar em fluxos de resíduos não queimados, impactos ambientais negativos e preocupações com a segurança. O sistema de líquido atomizado sob pressão flare desenvolvido para essa aplicação usa mecanismos proprietários Zeeco para garantir uma chama estável. A API 521, Seção 5.7.2.4, descreve várias observações para determinar a estabilidade da chama (ou seja, um ruído de batida de baixa frequência está associado a uma chama instável à medida que a frente da chama pulsa). Com base nas observações visíveis e audíveis registradas durante o teste, o sistema flare manteve uma chama estável durante a transição da queima de gás natural para gás natural/líquido bifásico e, em seguida, para GNL sub-resfriado.

Benefícios adicionais

Os desenvolvimentos nos sistemas flare podem oferecer uma série de benefícios na construção de uma nova instalação ou na modernização de uma instalação existente. Um tópico que requer consideração significativa é o ruído gerado pelos equipamentos. Sopradores, compressores, secadores de ar, aquecedores, flares e outras fontes contribuem para os níveis de ruído ocupacional que devem ser considerados para garantir o uso de equipamentos de proteção individual e sinalização adequados quando necessário. Em alguns casos, a altura do flare ou o raio estéril ao redor do flare é determinado por limites de ruído; portanto, reduzir o nível de ruído do flare é um grande benefício para a saúde dos trabalhadores e uma possível oportunidade de economia de custos.

Na verdade, a OSHA informou que "o ruído alto pode gerar estresse físico e psicológico, reduzir a produtividade, interferir na comunicação e na concentração e contribuir para acidentes e lesões no local de trabalho, dificultando a audição de sinais de alerta". A redução da poluição sonora, especialmente em áreas densamente povoadas, pode ajudar a manter relacionamentos positivos com as empresas e comunidades vizinhas, o que reflete bem na instalação. ZeecoFoi comprovado que as tecnologias de queima de líquidos da Gartner são capazes de descartar com segurança os fluxos de resíduos e, ao mesmo tempo, gerar menos poluição sonora do que a queima de gases tradicional, o que leva a uma redução imediata do ruído da instalação e a possíveis benefícios de longo prazo para a comunidade.

O ruído gerado por um cenário de queima pode ser dividido em duas categorias: ruído de combustão e ruído de jato. O ruído de combustão é causado por expansões e contrações dos produtos de combustão devido às variações locais na liberação de calor em toda a chama. Essas expansões e contrações geram ondas de pressão que são percebidas como ruído pelo ouvido humano. O ruído de jato (ou seja, ruído de ventilação) deve-se a um aumento na velocidade do fluido através de um orifício. O ruído do jato pode ser caracterizado ainda como ruído turbulento, que é a pulsação do fluxo causada pela turbulência, e ruído de onda de choque, quando a velocidade de saída atinge a velocidade sônica (ou seja, o fluxo fica estrangulado) na saída do flare .

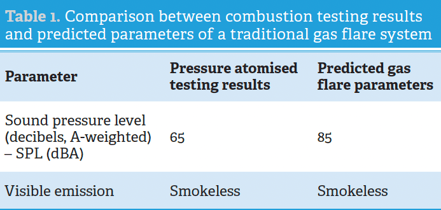

O benefício dos sistemas flare líquidos decorre do fato de os líquidos terem velocidades sônicas muito mais altas em comparação com os gases. Por exemplo, a velocidade do som no gás metano é de 925 pés/seg. (a -259˚F). (a -259˚F), enquanto no metano líquido é de 4658 pés/seg. (a -274˚F). (a -274˚F). Além disso, os líquidos têm densidades mais altas do que os gases, o que significa que a velocidade de saída dos líquidos é menor com a mesma taxa de fluxo de massa. Considerando a velocidade sônica mais alta para líquidos e a velocidade de saída mais baixa para uma determinada taxa de fluxo de massa, os sistemas flare líquidos geram um ruído de jato mínimo. Isso foi confirmado pelo teste flare realizado pela Zeeco, que mostrou que o líquido atomizado por pressão flare produziu significativamente menos ruído do que um líquido gasoso flare com a mesma taxa de fluxo de massa. A Tabela 1 mostra uma comparação entre os resultados do teste de líquido atomizado por pressão e os resultados previstos de um sistema tradicional de gás flare .

Outra consideração para as instalações é a área ocupada pelo equipamento e os custos associados ao equipamento, como tubulação, suportes e outros itens auxiliares. Por exemplo, a redução do diâmetro da tubulação traz inúmeros benefícios, incluindo a diminuição do peso total do material da tubulação; redução significativa dos requisitos de rack de tubulação; instalação mais fácil, pois há menos material para manusear e menos solda devido aos diâmetros menores da tubulação; diminuição do tamanho dos itens complementares (ou seja, válvulas e flanges); e redução do espaço total do equipamento. Os benefícios da diminuição do diâmetro da tubulação também se aplicam ao riser flare , que pode atingir várias centenas de pés de altura, com reduções de fornecimento e redução da área de vento, reduzindo ainda mais o custo de capital do sistema flare . Conforme mencionado anteriormente, devido à sua maior densidade, os fluxos de resíduos líquidos podem usar tubos de menor diâmetro em comparação com os fluxos gasosos para uma determinada taxa de fluxo de massa.

Para colocar essas possíveis economias do sistema em perspectiva, uma comparação entre um sistema de GNL para queima de líquidos e um sistema de GNL para queima de gás é uma ilustração útil. Usando uma taxa de fluxo de 700.000 lb/h, o custo estimado de um sistema de GNL para queima de líquidos é de US$ 750.000. Enquanto isso, um sistema de GNL para queima de gás sob as mesmas condições de processo é estimado em US$ 900.000. Esses custos são estimativas apenas para o fornecimento do sistema flare e não incluem a economia de cabeçotes e suportes de cabeçotes. Além da economia de custo de capital, os sistemas de queima de GNL líquido atomizado por pressão podem reduzir o ruído e o custo geral de propriedade ao longo do tempo.

Conclusão

Os desenvolvimentos tecnológicos são fundamentais para manter o progresso feito pelo setor de GNL nos últimos 50 anos, bem como para alimentar seu desenvolvimento futuro. O sistema de líquido atomizado sob pressão flare para GNL, projetado e testado pela Zeeco, é um dos mais recentes desenvolvimentos que contribuem para o avanço do setor, oferecendo uma solução de queima de GNL capaz de lidar com gás natural sub-resfriado de forma confiável em condições operacionais criogênicas severas. Como o GNL continua a crescer em popularidade como uma alternativa limpa e econômica a outros combustíveis fósseis, outros avanços serão inevitavelmente feitos, impulsionando o setor de GNL para seus próximos estágios de desenvolvimento.

Bibliografia

- "Sistemas de pressão e depressão: API Standard 521', American Petroleum Institute, (2014).

- Gás Natural Liquefeito: Understanding the Basic Facts', Departamento de Energia dos EUA, (agosto de 2005).

- Safety and Health Topics | Occupational Noise Exposure - Health Effects | Occupational Safety and Health Administration", United States Department of Labor, www.osha.gov/SLTC/ noisehearing-conservation/healtheffects.html.

- 'Atomization Concept and Theory', GRACO, wwwd.graco.com/ training/concept_and_theory/Atomization%20v2.pdf.

- VASILYEV, A, Y., et al., 'Classification of Atomization Devices', Journal of Physics: Conference Series, vol. 1359, (2019), p. 012131., doi:10.1088/1742-6596/1359/1/012131.

- Climate Change Connection, climatechangeconnection.org/ emissions/co2-equivalents/.

- BIES, D.A., e HANSEN, C.H., 'Engineering Noise Control Theory and Practice', Spon Press/Taylor & Francis, (2009).

Download