Remoção de obstáculos para aumentar a capacidade de carregamento de líquidos nas instalações de terminais marítimos

CATEGORIAS:

Gayla Broostin e Greg V. Seefeldt, Zeeco Inc., EUA, descrevem os obstáculos que precisam ser removidos para aumentar o rendimento do carregamento de líquidos em instalações de terminais marítimos.

A demanda antecipada de carregamento marítimo exigirá que a capacidade do sistema de controle de vapor marinho (MVCS) seja aumentada além do que pode estar atualmente disponível em muitas instalações. Podem ser necessárias atualizações, otimização ou expansão dos sistemas existentes ou instalação de MVCSs portáteis para atender a picos temporários de demanda.

A quantidade de líquido que uma instalação terminal marítima pode fornecer é uma função não apenas da capacidade de bombear líquido de tanques para embarcações, mas também da capacidade e confiabilidade do sistema de controle de vapor. O projeto e a operação do MVCS podem ser complexos devido aos rigorosos requisitos de emissão e segurança que devem ser atendidos. Mudanças nestas exigências, bem como o aumento da demanda por transporte marítimo de petróleo bruto e outras cargas, acrescentou complexidade ao projeto e operação do sistema (Figura 1). No ambiente operacional atual, terminais mais antigos ou mesmo desativados estão sendo pressionados a entrar em serviço. Muitos proprietários e operadores estão lutando para atender a demandas variadas e às vezes até mesmo conflitantes. Então, quais são as melhores estratégias da categoria para melhorar a confiabilidade, atender aos regulamentos atuais de emissões e aumentar a capacidade dos MVCSs através de retroajustes, atualizações, aluguel de equipamentos e manutenção?

Objetivo do sistema e requisitos regulamentares

Figura 1. Sistema típico de combustão de vapor marinho em operação na costa do Golfo dos EUA.

O controle de vapor para carga marinha e outros tipos de carga líquida de hidrocarbonetos surgiu devido a preocupações ambientais. Nos EUA, a Agência de Proteção Ambiental (EPA) e os conselhos estaduais de qualidade do ar ditam os requisitos exatos de emissão que devem ser cumpridos, e a Guarda Costeira dos EUA (USCG) regulamenta os aspectos de segurança do controle de vapor marinho. Tanto os requisitos de emissão quanto os de segurança se tornaram mais restritivos nos últimos anos, como os da USCG, que passaram por uma revisão significativa em 2013. Os novos requisitos de emissões incluem o aumento da eficiência de destruição de compostos orgânicos voláteis (COV) e a redução dos níveis de óxido de nitrogênio (NOX) da unidade de combustão. Ao procurar recomissionar instalações mais antigas ou melhorar a capacidade das instalações existentes, os novos regulamentos provavelmente terão impacto em uma variedade de decisões sobre equipamentos.

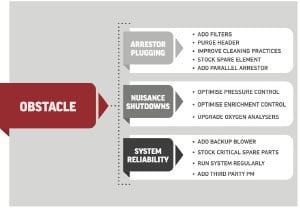

Estratégias para Melhorar o Desempenho do Sistema Existente

Os principais componentes de todos os MVCSs incluem detonadores, analisadores de oxigênio, sopradores e unidades de recuperação e combustão. Desde que o controle de vapor marinho foi amplamente implementado nos anos 80, muito se aprendeu sobre as melhores práticas de manutenção e operação desses componentes, bem como melhorias operacionais e de controle que podem ser feitas para aumentar a confiabilidade e capacidade do sistema (Figura 2).

O principal dispositivo de segurança em todos os sistemas de controle de vapor é o detonador de detonação. Infelizmente, é também o principal problema de manutenção na maioria dos sistemas. As muitas passagens pequenas no elemento detonador tendem a coletar partículas que restringem o fluxo de vapor. Essas partículas são na maioria das vezes ferrugem do vaso ou da tubulação de vapor da instalação, mas também podem ser compostos que se precipitaram para fora do fluxo de vapor. Devido aos rigorosos requisitos de projeto destas unidades, as carcaças são muito grandes, e a remoção e limpeza dos internos pode ser difícil e demorada. Há várias estratégias para limitar o tempo de parada e as restrições de capacidade que se devem ao entupimento do pára-raios. A limpeza e inspeção regularmente programada por técnicos experientes em controle de vapor ajudará a determinar o melhor curso de ação.

Com o tempo, as partículas que não podem ser removidas por limpeza de rotina podem se acumular profundamente dentro do elemento de parada, resultando em uma maior queda de pressão e capacidade restrita. Métodos de limpeza mais profundos ou a substituição do elemento de parada é então necessária.

Outras estratégias para reduzir o tempo de inatividade devido ao entupimento do sistema de parada incluem:

- Instalação de pré-filtros a montante do equipamento de segurança da doca do sistema para capturar a ferrugem proveniente do navio que está sendo carregado.

- Instalação de dois detonadores em paralelo para fornecer área de fluxo adicional ou comutação on-line entre unidades quando uma se torna conectada.

- Estocagem no local de elementos de reposição e/ou de detenções completas.

A purga da cabeça de vapor com gás natural, propano ou nitrogênio após cada operação de carga também pode impedir o entupimento dos componentes do sistema, tais como queimadores e detonadores. A purga remove a umidade e evita que os hidrocarbonetos pesados contidos no vapor sejam deixados a condensar dentro da cabeça de vapor entre as operações de carga.

Embora os analisadores de oxigênio não afetem a capacidade do sistema, eles são necessários para sua operação e seu mau funcionamento pode resultar em tempos de inatividade dispendiosos. Aplicações de controle de vapor marinho podem utilizar com sucesso várias tecnologias de analisadores, algumas das quais estão em uso há muitos anos e outras que só surgiram recentemente. A seleção adequada do analisador deve considerar tanto as condições de operação quanto as capacidades de manutenção da instalação. Os sistemas de analisadores são complexos e devem ser mantidos e ajustados somente por pessoal altamente qualificado. Instalações sem técnicos de analisadores dedicados devem considerar os tipos de analisadores que requerem ajustes mínimos ou considerar a manutenção regular dos analisadores por um técnico especializado. A confiabilidade dos sistemas de analisadores de oxigênio existentes pode ser melhorada purgando os analisadores e seu sistema de amostras associado com nitrogênio após cada uso, a fim de remover umidade e contaminantes.

e ventilador de reserva.

Um ventilador é utilizado na maioria dos sistemas de controle de vapor para mover os vapores da doca e através do dispositivo de controle final. A capacidade e confiabilidade do soprador são críticas para a operação do sistema. Por este motivo, recomenda-se a instalação de vários sopradores de vapor. Os sopradores adicionais permitirão que o sistema funcione com capacidade total ou parcial caso ocorra uma falha. A adição de um soprador de reserva é recomendada para sistemas com um soprador. Além disso, se a capacidade do sistema for restrita devido à alta queda de pressão, uma substituição ou adição do soprador deve ser considerada (Figura 3).

O controle inadequado da pressão é um problema comum em sistemas de controle de vapor, e resulta em operação ineficiente e interrupções incômodas. O controle da pressão é normalmente uma função automatizada executada por um ou mais laços de controle. A configuração e ajuste adequados dessas malhas de controle de pressão é crítica. Sistemas mais antigos também podem ter problemas de controle de pressão devido à idade e condição dos componentes e podem precisar de atualizações de sistema de controle ou hardware. Se alarmes de pressão e desligamentos forem um problema, consulte um especialista experiente em controle de vapor para avaliar o sistema e fazer recomendações para um melhor controle de pressão.

A injeção de gás de enriquecimento é utilizada na maioria dos sistemas de combustão de vapor. Assim como no controle de pressão, o ajuste e ajuste adequado do controle de enriquecimento é crítico para a operação adequada do sistema. O ajuste e ajuste adequados do controle de enriquecimento devem considerar o processo de enriquecimento, como ele evolui no decorrer de uma operação e como ele afeta o equipamento a jusante. Um ajuste inadequado do controle de enriquecimento pode levar a interrupções incômodas, perda de capacidade, consumo desnecessário de gás de enriquecimento e queima excessiva da unidade de combustão, resultando em altas emissões.

Pilotos em unidades de combustão de vapor são um ponto comum de falha durante a partida do sistema. Isto é freqüentemente devido ao entupimento do orifício de fluxo de combustível ou curto-circuito do sistema de ignição por centelha devido à umidade na haste de ignição. A inspeção de rotina e a limpeza dos pilotos podem reduzir estes problemas de partida. Além disso, estocar um piloto sobressalente que pode ser trocado por outro que esteja com defeito pode economizar tempo valioso na partida.

Como os sistemas de controle de vapor são operados somente durante as operações de carregamento, eles podem ficar sem uso por longos períodos de tempo. Um período prolongado de desuso pode resultar rapidamente na deterioração dos componentes do sistema. É altamente recomendável que um sistema de controle de vapor seja colocado em funcionamento e funcione brevemente pelo menos uma vez por mês. Isto permitirá que quaisquer problemas sejam descobertos e tratados antes de iniciar uma operação de carga.

Muitos proprietários de sistemas utilizam os serviços de terceiros especializados no controle de vapor para a manutenção preventiva anual ou trimestral de seus sistemas. Um especialista em manutenção de controle de vapor pode identificar eficientemente problemas potenciais e resolvê-los antes que o sistema seja paralisado.

Recomissionamento de sistemas ociosos

Se um sistema de controle de vapor for recomissionado após ficar ocioso, o escopo do trabalho pode ir além da reforma dos componentes existentes para devolvê-los à condição de trabalho. Alterações necessárias para o cumprimento dos regulamentos atuais também podem ser necessárias. A adição de controle de temperatura a unidades de combustão, atualização de válvulas para tipos à prova de fogo, e ajuste ou substituição de válvulas de alívio de pressão são algumas das mudanças que são comumente necessárias para colocar sistemas mais antigos em conformidade. A determinação de um escopo de trabalho para trazer um sistema ocioso de volta on-line deve ser apoiada por pessoal familiarizado com os requisitos aplicáveis de segurança e emissão.

Aumentando a capacidade de manuseio de Vapores

A capacidade de manuseio de vapor de um sistema depende tanto do tamanho do sistema de tubulação quanto da capacidade do dispositivo de controle final para recuperar ou destruir os hidrocarbonetos presentes no fluxo de vapor. Ambos os fatores devem ser avaliados como parte de um esforço para aumentar a capacidade total do sistema (Figura 4).

Figura 4. Unidade de combustão de vapor existente em fase de reequipamento para melhorar a capacidade e o desempenho.

Se a capacidade de manuseio de vapor de projeto de um sistema existente não puder ser alcançada na operação real, então deve ser feita uma avaliação do sistema completo. Tal avaliação pode determinar se as tubulações ou mudanças de componentes permitiriam um aumento nas taxas de fluxo de vapor. Estas mudanças podem incluir a substituição de detonadores com unidades de queda de pressão maiores ou menores ou o aumento do tamanho da tubulação de vapor.

Se a queda de pressão não puder ser diminuída por mudanças na tubulação ou nos componentes, deve-se considerar a instalação de um ventilador de potência adicional. Se as mudanças no sistema de tubulação ou na potência do soprador resultarem em maiores vazões de vapor do que o dispositivo de controle final foi projetado, então deve ser avaliado para determinar qual efeito a mudança teria em seu funcionamento. Sistemas de controle de vapor de baixa emissão podem ser mais sensíveis a mudanças no fluxo de vapor, e tanto sua capacidade quanto a habilidade de manter os níveis de emissão exigidos devem ser consideradas.

Se for necessário um aumento temporário na capacidade de manuseio de vapor ou se uma instalação permanente não estiver disponível, o equipamento de controle de vapor está disponível para aluguel a curto ou longo prazo. Um sistema de aluguel poderia ser um sistema completo com segurança da doca e equipamento de combustão de vapor ou poderia ser um sistema parcial que poderia ser acoplado com equipamento permanente no local (Figura 5).

Figura 5. Zeeco unidade portátil de combustão de vapor em uso durante a manutenção de uma unidade de recuperação de vapor.

Recomenda-se o planejamento antecipado para a implementação de equipamentos de aluguel. Isto pode incluir a adição de uma tubulação t no cabeçote de vapor existente para simplificar a conexão do equipamento alugado ou ter o local certificado para o uso do equipamento alugado. Nos EUA, por exemplo, uma instalação deve ser certificada para o uso de equipamentos de controle de vapor marítimo de aluguel ou portáteis por uma entidade certificadora autorizada.

Outras considerações

Além das estratégias relacionadas ao equipamento detalhadas neste artigo, o treinamento adequado do pessoal que opera e mantém sistemas de controle de vapor é de grande importância. Os operadores devem estar familiarizados com os requisitos regulatórios de emissões e segurança aplicáveis, assim como com os requisitos operacionais. Os operadores que entendem a causa e o efeito dos ajustes do sistema de controle de vapor podem otimizar efetivamente a operação do sistema e aumentar o tempo de funcionamento do sistema, evitando interrupções incômodas. Muitos fabricantes de sistemas de controle de vapor e consultores podem fornecer treinamento sobre os aspectos operacionais e regulamentares dos sistemas de controle de vapor.

Nos EUA, a certificação de MVCSs por um terceiro autorizado, referido como entidade certificadora (CE), é necessária. Desenvolver um relacionamento e diálogo aberto com uma CE experiente ou trabalhar com uma empresa de controle de vapor que compreenda e facilite o processo de certificação evitará atrasos devido a questões de certificação.

Conclusão

O controle de vapor marinho tem vários desafios únicos que devem ser gerenciados de forma eficaz a fim de otimizar o desempenho, operar com segurança e permanecer em conformidade com os regulamentos em constante mudança.

Os objetivos do controle de vapor são coletar com segurança e eficiência os vapores gerados nas aplicações de carga e minimizar os poluentes que são ventilados para a atmosfera. A implementação das estratégias deste artigo ajudará os proprietários e operadores que procuram melhorar sua operação atual, recomissionar uma operação previamente ociosa, ou adicionar nova capacidade a uma operação existente.

Download do artigo