Retrofit de queimadores de fornos de petróleo bruto

CATEGORIAS:

Um retrofit do queimador proporcionou uma operação mais robusta com redução das emissões de NOx de um forno de processo bruto.

Zeeco recentemente teve a oportunidade de trabalhar com uma grande refinaria na Costa do Golfo dos EUA em um projeto de modernização de queimadores para um forno de processo de aquecimento de petróleo bruto. Os queimadores existentes eram um projeto de emissões convencionais que usava registros rotativos de aço carbono projetados para operar com ar de combustão de tiragem forçada e ambiente. Havia um número total de 16 queimadores instalados no forno, utilizando um plenum de ar comum.

A refinaria procurou substituir os queimadores existentes por causa dos desafios operacionais:

- Os registros rotativos originais do queimador tinham se tornado inoperantes e foram congelados em um único ajuste.

- Mesmo após o retorno dos registros a uma condição operável, eles congelariam novamente em um curto período de tempo devido ao material de aço carbono oxidando na alta umidade e salinidade do ar da Costa do Golfo.

Os queimadores existentes utilizavam um projeto de pontas múltiplas para a operação de queima de gás e também tinham a capacidade de queimar combustíveis líquidos. Durante discussões anteriores ao início do projeto, o refinador indicou que estaria removendo a capacidade de queima de combustíveis líquidos. O refinador também queria empregar um novo projeto de queimador de gás combustível que seria mais fácil de manter e produzir menos NOx.

Não haveria tempo suficiente durante a reviravolta planejada quando este projeto de reequipamento estivesse programado para realizar quaisquer modificações no piso do forno. Portanto, a solução proposta não poderia envolver nenhuma modificação no piso do aquecedor e refratário, e os queimadores de retroajuste precisariam encaixar a montagem do queimador existente na fornalha.

Em resumo, as seguintes foram as principais prioridades e objetivos de projeto para o reequipamento do queimador cru:

- Usar um projeto de registro de queimador que seria montado em um plenum de ar comum

- Este projeto de registro do queimador deve ser construído com um material que resista à ferrugem na atmosfera da Costa do Golfo

- O registro do queimador deve ser suficientemente robusto para que possa ser operado num futuro previsível sem congelamento no local

- O queimador que seria fornecido deve caber na abertura do piso refratário da fornalha existente, sem nenhuma modificação no piso

- Era a preferência do refinador utilizar a mesma quantidade de queimadores (16) para evitar qualquer modificação no piso que tornaria o projeto economicamente inviável

- O queimador deve ser fácil de manter para o pessoal de operação/manutenção

- O queimador deve ser projetado para proporcionar alguma redução nas emissões de NOx em relação aos queimadores de emissões convencionais existentes atualmente instalados no forno.

Depois de analisar todos os requisitos mecânicos do refinador, juntamente com todos os requisitos do processo para a operação do queimador, o queimador GB Single Jet da Zeeco foi selecionado como a melhor solução.

Características do projeto do queimador de jato único GB

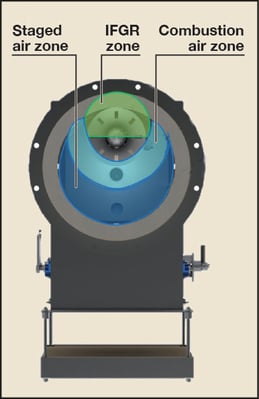

O queimador GB Single Jet é baseado em um projeto de queimador de emissões convencional existente, com a incorporação de ar, combustível e recirculação interna de gás de combustão (IFGR) para reduzir as emissões. O queimador utiliza uma ponta de gás única que dispara sobre um conjunto de cone, mas ao invés de disparar sobre a linha central do queimador, a ponta e o cone são deslocados para disparar mais próximo ao diâmetro interno da telha do queimador (ver Figura 1).

Figura 1. Garganta queimadora de um típico queimador de jato único GB mostrando os diferentes ares de combustão

e zonas IFGR do queimador.

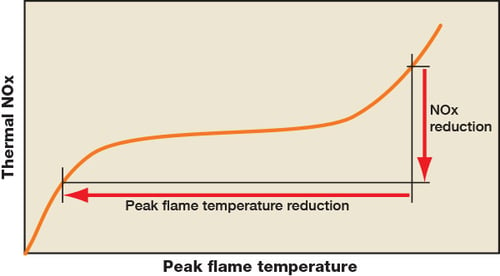

A ponta de gás offset e o projeto do cone permite que o queimador encene uma porcentagem do ar de combustão na garganta do queimador e gere IFGR na base da chama do queimador. A localização da ponta de gás e do conjunto do cone aumenta a quantidade de IFGR e ajuda a criar uma zona estável de baixa pressão para maximizar a quantidade de IFGR na zona de combustão. A introdução do IFGR permite que a temperatura de pico da chama no núcleo da chama seja reduzida drasticamente. Como mostrado na Figura 2, a redução da temperatura de pico da chama reduz as emissões térmicas de NOx. A configuração do queimador GB Single Jet de ponta única, projeto offset simplifica a operação e manutenção e reduz as emissões quando comparado a um queimador de emissões de gás bruto convencional.

Figura 2. Pico de temperatura de chama versus produção de NOx térmico.

Outra característica do projeto do queimador GB Single Jet é o tamanho compacto dos componentes do queimador. A maioria dos queimadores de baixo NOx utiliza um número maior de pontas de gás, geometria complexa do azulejo e suportes de chama, a fim de fornecer uma chama de queimador estável que ainda atende aos requisitos de emissão. O queimador GB utiliza apenas uma única ponta de gás e conjunto de cone para atingir os requisitos de emissão. Além disso, a geometria do azulejo para este queimador é normalmente um azulejo de face reta. Além de ser uma forma de telha mais econômica, é uma pegada de telha menor do que a necessária para um queimador típico de baixo nível de NOx. A menor pegada de azulejo simplifica as aplicações de retroajuste em montagens de queimadores existentes na fornalha, eliminando a necessidade de modificações caras no piso de aço e refratários.

Características Mecânicas do Queimador - Diferentes Projetos de Registro de Ar

Das discussões com o refinador, a principal característica mecânica do queimador que exigiu uma atualização no projeto e materiais de construção foi a montagem do registro de ar. Como indicado anteriormente, o conjunto de registro de ar rotativo existente tinha ficado congelado na posição, impedindo o refinador de operar os queimadores conforme projetado. O pessoal de manutenção da refinaria não tinha como controlar os queimadores para conseguir uma operação eficiente e de longo prazo do forno. Além disso, os registros rotativos congelados apresentavam um risco de segurança, pois alguns queimadores tinham os registros rotativos congelados em uma posição onde não havia ar suficiente para a combustão completa que entrava através do queimador.

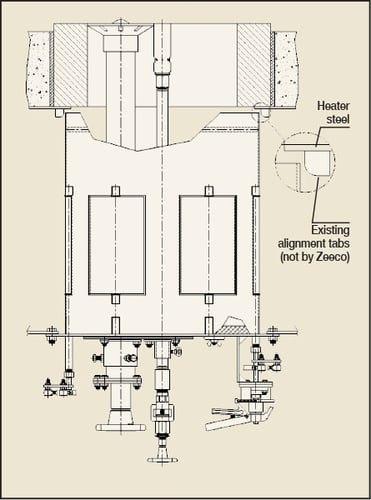

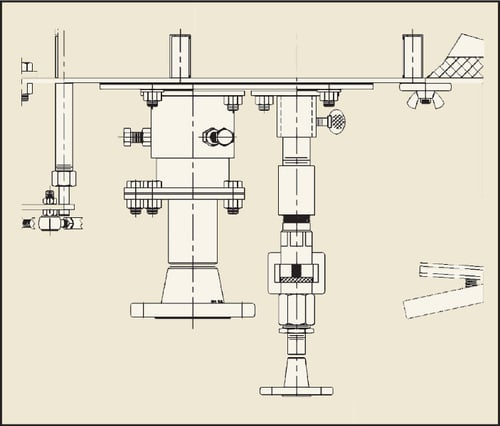

Depois de se reunir no local com o pessoal da refinaria, a equipe de projeto do queimador da Zeeco selecionou um registro de ar com palhetas de entrada rotativas em vez de registros rotativos para os queimadores de substituição. A palheta de entrada rotativa ofereceu o melhor projeto porque se encaixaria na abertura existente no piso do forno para o queimador e não dependia de um registro rotativo montado em um registro de ar estacionário. As palhetas de entrada rotativas girariam em torno da linha central da palheta em um cilindro estacionário dentro do plenum de ar comum. Esse cilindro estacionário seria soldado à placa frontal do queimador, onde os eixos do registro, os braços de ligação, as engrenagens de conexão e os rolamentos do eixo da palheta seriam montados (veja a Figura 3).

Figura 3. Pico de temperatura de chama versus produção de NOx térmico.

Figura 3. Pico de temperatura de chama versus produção de NOx térmico.

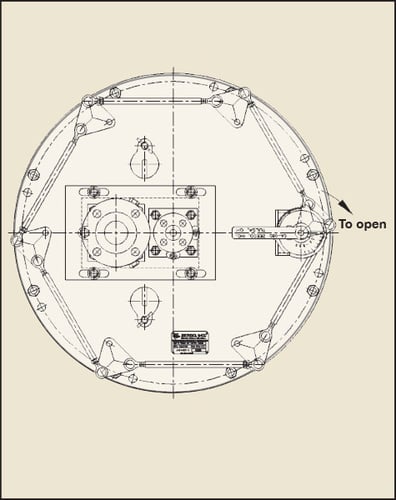

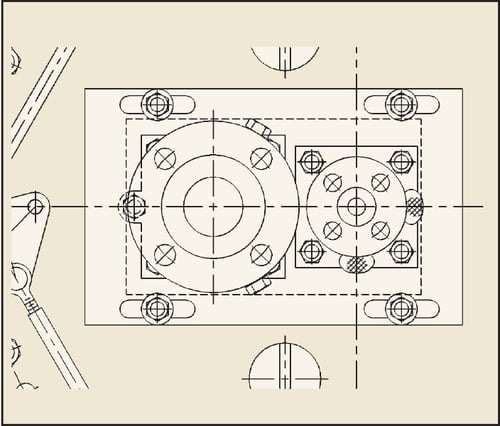

Seis palhetas de entrada foram escolhidas para este projeto, uma vez que isto proporcionou a área aberta ideal para escoar ar de combustão suficiente e ar em excesso para assegurar a combustão completa do combustível. Como mostrado na Figura 3, há uma única alça de amortecimento fornecida no queimador para permitir o ajuste simultâneo de todas as palhetas de entrada de registro no queimador. Cada palheta de entrada tem um eixo amortecedor que é soldado à linha central da palheta, e este eixo amortecedor se projeta através da placa frontal do queimador. Cada eixo de amortecedor individual é conectado ao cabo do amortecedor pelo uso de braços e engrenagens de ligação. Cada saliência do eixo do amortecedor também tem um rolamento de vedação que pode ser lubrificado para assegurar o funcionamento suave do amortecedor de palhetas de entrada durante a vida útil do queimador. A Figura 4 mostra a vista inferior da placa frontal do queimador para ilustrar melhor a configuração do registro de palhetas de entrada e os braços de ligação que impulsionam o movimento do registro. É importante notar que esta é a vista da placa frontal do queimador olhando diretamente para cima por baixo quando é montada no conjunto do plenum de ar comum.

Figura 4. Vista da placa frontal do queimador, como visto de baixo quando montado

no conjunto do plenum de ar comum.

Todos os registros de entrada de palhetas podem ser facilmente operados com o conjunto de alça de amortecedor único fornecido (ver Figura 4). O conjunto da alça do amortecedor é carregado por mola e pode ser travado no lugar. O amortecedor tem 32 ajustes individuais entre totalmente aberto (ajuste número 8) e totalmente fechado (ajuste número 0). Isto proporcionaria ao pessoal de operações da refinaria um melhor método de controle do ar de combustão que entra no queimador, e os ajustes individuais bloqueáveis permitiriam 52 Revamps 2017 www.eptq.com para consistência nos ajustes de registro de ar de combustão de todos os 16 queimadores no forno.

Atualização para materiais de construção

Embora o projeto melhorado do registro do queimador utilizando o registro de entrada de palhetas fornecesse uma solução mais robusta, a refinaria ainda estava preocupada que sem a atualização dos materiais de construção eles poderiam enfrentar problemas semelhantes de congelamento do registro no futuro. Os registros rotativos originais do queimador foram construídos com aço fundido e chapa de aço carbono. Nenhuma das superfícies foi pintada, pois eram componentes internos do queimador instalados no interior do plenum de ar comum existente. Isto resultou na oxidação e enferrujamento dos registros de queimadores existentes na atmosfera de alta umidade e salinidade da costa do Golfo dos EUA.

Após discussões com o refinador, a equipe de projeto do queimador selecionou o aço inoxidável 304 como material de construção para o cilindro de ar estacionário, as palhetas de entrada e os eixos dos amortecedores de palhetas de entrada. O aço inoxidável austenítico deste tipo tem uma resistência inerente à ferrugem e oxidação, removendo a necessidade de pintar, ou revestir, qualquer um dos componentes do registro interno de palhetas de entrada de ar e baixando os custos de manutenção no futuro.

Projeto de azulejo queimador para fácil retroajuste

O queimador GB Single Jet é geralmente menor em tamanho físico do que outros queimadores de baixo NOx ou ultra baixo NOx com a mesma liberação de calor e queda de pressão do lado do ar. Este tamanho do queimador corresponde facilmente às dimensões de montagem necessárias para a placa frontal do queimador até o plenum de ar comum.

Após rever a instalação física dos queimadores existentes, a equipe do projeto decidiu reutilizar a placa de montagem de azulejos já existente no piso do forno. Esta placa de montagem de azulejo existente tinha instalado abas de alinhamento para ajudar a posicionar o cilindro estacionário com os registros de entrada da palheta para ser devidamente centralizado com relação à abertura do piso do forno e ao azulejo do queimador.

O único problema que a equipe do projeto enfrentou foi que a menor pegada do queimador escolhido significava que enquanto o diâmetro externo da telha existente era de aproximadamente 27 pol., a telha do queimador necessária para os novos queimadores teria apenas um diâmetro externo de 23 pol. Mesmo com a telha menor do queimador, os queimadores GB Single Jet estariam usando a mesma quantidade de queda de pressão que o queimador existente. Se fossem feitas mudanças no diâmetro da garganta do queimador para acomodar o uso de um tamanho padrão de azulejo, isso reduziria a queda de pressão através do queimador, tornando mais difícil controlar o fluxo de ar de combustão do queimador e o excesso de ar. A fim de resolver este problema, a equipe optou por fazer a telha cilíndrica do queimador GB com o dobro da espessura necessária para manter o mesmo diâmetro externo que o da telha do queimador existente. A utilização de uma telha mais grossa permitiria à refinaria substituir a telha do queimador existente pela nova telha do queimador, sem modificações necessárias no piso da fornalha. A manutenção do mesmo diâmetro externo da telha do queimador foi necessária para completar o reequipamento dentro do período de retorno de três semanas previsto para esta fornalha. O cronograma apertado em geral significava que qualquer tempo que pudesse ser economizado no projeto precisava ser economizado.

Outra área em que a refinaria e o fabricante do queimador trabalharam juntos para reduzir o tempo necessário para que o forno voltasse a operar plenamente foi no material refratário da telha. O site Zeeco havia planejado usar um material refratário à base de água com 60% de Al2 O3 (alumina) para a telha do queimador. Embora esse material tenha uma temperatura de serviço de 1650°C (3000°F), a refinaria estava preocupada com o fato de que o tempo de secagem necessário para atingir a ligação cerâmica do refratário dificultaria o tempo para atingir a carga total no forno após a conclusão da parada. A equipe do projeto selecionou um material refratário ligado a fosfato para o novo ladrilho do queimador. A telha do queimador ligada por fosfato tem o mesmo teor de alumina, 60% de Al2 O3, e a mesma temperatura de serviço, 3000°F (1650°C), mas não exige nenhuma pré-combustão do material refratário depois que ele é moldado. O material ligado ao fosfato produz uma reação exotérmica durante o processo de fundição, e essa reação exotérmica aquece o material refratário até a ligação cerâmica, de modo que o ladrilho do queimador não requer nenhum tempo adicional de secagem. A temperatura do forno pode ser aumentada após o retorno com base nos requisitos de processo da refinaria.

Adaptabilidade do projeto do jato único GB

Uma das principais lições que a equipe do projeto aprendeu com as adaptações anteriores do queimador em qualquer fornalha é que deve haver alguma adaptabilidade mecânica do queimador uma vez instalado. A maioria das refinarias seleciona fornos para retroajustes que têm estado em serviço contínuo por muitas décadas. Enquanto o pessoal de operações da refinaria é muito diligente na manutenção das áreas externas do forno, as áreas operacionais internas dos fornos só são inspecionadas e mantidas durante os turnarounds. A maioria dessas refinarias está agora planejando turnarounds a cada 2-5 anos, de modo que as oportunidades para corrigir qualquer dano às áreas internas são reduzidas.

Um desafio comum é que o piso refratário nos fornos em operação não estará nem mesmo em cada local do queimador. Durante várias décadas de serviço, os níveis de refratários do piso podem se degradar, e apenas algumas áreas são parcialmente reparadas durante as oportunidades de recuperação. Como resultado, as equipes do projeto devem planejar e ser capazes de ajustar mecanicamente cada queimador individualmente às espessuras específicas dos refratários em cada local do queimador. Se nenhum ajuste mecânico for fornecido, então não é possível otimizar a operação dos queimadores para alcançar baixas emissões de NOx. Se as diferenças entre os refratários do forno forem muito severas, é possível que o funcionamento estável do queimador também possa ser afetado.

O queimador GB Single Jet tem três áreas de ajuste: o primeiro ajuste é um conjunto adicional de furos de montagem na placa frontal do queimador; o segundo ajuste é os cubos de montagem para o riser principal de gás combustível e o piloto para o ajuste vertical; e o terceiro ajuste é uma placa de montagem deslizante para o ajuste horizontal do riser principal de gás combustível e do piloto.

Na Figura 4, é fácil ver a localização dos furos de montagem adicionais para a placa frontal do queimador. Este ajuste proporciona uma solução para o desafio apresentado quando os parafusos de montagem existentes no plenum de ar ficaram danificados durante a remoção dos queimadores existentes. Ao incluir um conjunto adicional de furos de montagem na placa frontal que são deslocados em um ângulo pequeno dos parafusos de montagem existentes, o pessoal de manutenção pode instalar os novos queimadores, mesmo que este problema ocorra. Ao invés de perfurar o parafuso de montagem existente danificado, um novo parafuso de montagem pode ser instalado no novo local. É muito mais rápido cortar o parafuso de montagem existente, danificado, e instalar um novo parafuso de montagem do que reparar cada parafuso danificado.

A segunda área de ajuste é a inclusão de cubos de montagem e parafusos de ajuste para ajustar a localização vertical do riser principal de gás combustível e do conjunto piloto. A Figura 5 mostra a localização dos cubos de montagem e os parafusos de ajuste que podem ser afrouxados para facilitar o ajuste vertical.

Figura 5. Parafusos de ajuste e ajustes verticais do cubo de montagem para o riser principal de gás combustível e para o conjunto piloto.

Ao fornecer os parafusos de ajuste e o cubo de montagem, é possível mitigar os efeitos de áreas irregulares de pisos refratários ou aquecedores deformados a partir de décadas de serviço. Isto garante que a equipe de instalação possa definir com precisão a localização do conjunto do cone, a ponta principal do gás combustível e a localização piloto para uma operação ótima do queimador e redução das emissões de NOx. Para evitar desalinhamento inadvertido durante futuras atividades de manutenção, o fabricante recomendou que o refinador permitisse à equipe de instalação colocar a solda nos cubos de montagem em um ajuste estático uma vez que cada queimador tenha sido ajustado corretamente durante a virada. Novamente, isso evitaria movimentos verticais acidentais do riser de gás combustível, montagem do cone e localização do piloto durante futuras atividades de manutenção.

A terceira área de ajuste é a inclusão de um pequeno queimador de gás combustível e uma placa de montagem piloto que tem furos com fendas na placa frontal do queimador. Isto permite que o mecanismo principal de queima do queimador seja ajustado na direção horizontal sem alterar a geometria de queima entre a risca principal de gás combustível, o conjunto do cone e a localização do piloto. A Figura 6 mostra esta pequena placa de montagem fornecida no queimador.

Figura 6. Queimador de gás combustível e placa de montagem do piloto placa de ajuste horizontal.

Esta placa frontal menor atenua quaisquer irregularidades no local de montagem no plenum de ar comum versus a localização da abertura do piso do aquecedor para o queimador. Se as duas aberturas no plenum de ar comum e no piso do aquecedor não forem concêntricas, então as porcas de montagem na placa frontal menor e deslizante podem ser afrouxadas para ajustar o riser de gás, o conjunto do cone e o piloto ao local adequado no diâmetro interno da placa do queimador. Enquanto o queimador funcionará satisfatoriamente com o riser a gás, o conjunto do cone e o piloto localizados longe do diâmetro interno do azulejo do queimador, operá-lo dessa forma aumentará as emissões térmicas de NOx, já que o queimador terá reduzido o IFGR na base da chama do queimador. O ajuste mostrado na Figura 6 permite a flexibilidade necessária para completar um retrofit nos espaçamentos existentes do queimador em um piso de fornalha em um curto espaço de tempo, mas sem sacrificar o desempenho do NOx.

Facilidade de manutenção

O último item para o retrofit do queimador foi um pedido do refinador para utilizar um queimador que seria fácil de manter. O projeto GB Single Jet utiliza um único conjunto de ascensor a gás com ponta de gás. Este projeto é muito semelhante aos queimadores de emissões convencionais que são normalmente familiares à maioria do pessoal de manutenção e operação da refinaria. Este projeto similar facilita ao pessoal de manutenção da refinaria a utilização dos procedimentos de limpeza existentes. A remoção do riser de gás combustível é facilmente realizada removendo quatro porcas de montagem e removendo o riser de gás combustível do queimador. A Figura 7 mostra o riser de gás combustível e a ponta de gás que requerem manutenção e limpeza de rotina.

Figura 7. O fato de fornecer um único riser de gás combustível e ponta de gás removível reduz significativamente o tempo de manutenção necessário em relação ao tempo para manter um queimador de múltiplas pontas de gás com baixas emissões de NOx.

Conclusão e Lições Aprendidas

O retrofit foi realizado no final de 2016 e os queimadores fornecidos têm funcionado sem nenhum problema mecânico. O pessoal da refinaria está satisfeito que os queimadores forneceram uma solução mais robusta com funcionamento satisfatório.

A refinaria conseguiu realizar o retrofit do queimador dentro do prazo de três semanas, com alguns dias de sobra. Não foram necessárias modificações no refratário do piso e o uso da espessura maior do ladrilho do queimador permitiu que todos os 16 ladrilhos fossem instalados em dois turnos de trabalho. A refinaria precisou utilizar aproximadamente 25% dos orifícios de montagem adicionais na placa frontal do queimador devido a parafusos de montagem danificados no plenum de ar comum. O site Zeeco esteve no local durante a parte final da parada para ajudar a ajustar a localização vertical e horizontal do riser de gás combustível, do conjunto do cone e do piloto para obter o melhor desempenho e emissões térmicas de NOx. O feedback do refinador indica que não há evidência de ferrugem ou oxidação nos novos conjuntos de registro de entrada de palhetas, e o pessoal de operações pode ajustar facilmente os registros de ar de entrada de palhetas para obter o melhor desempenho do queimador. Embora a redução de NOx fosse um requisito secundário, a refinaria informa que os novos queimadores estão operando com metade das emissões históricas de NOx dos queimadores anteriores. A refinaria está satisfeita com o desempenho do queimador, tem um queimador de fácil operação e manutenção e reduziu as emissões térmicas de NOx do aquecedor de petróleo bruto.

Ryan D Roberts é engenheiro de aplicações sênior da Zeeco, Inc. Ele passou os últimos 20 anos de sua carreira no Grupo de Queimadores e atualmente está se concentrando na modernização de instalações de queimadores existentes. Ele é bacharel em engenharia mecânica pela Universidade de Oklahoma.

Download do artigo