A importância cada vez maior da atualização de PLCs em URV Applications

CATEGORIAS:

Qualé o custo real do tempo de inatividade quando uma unidade de recuperação de vapor (URV) ou uma unidade de combustão de vapor (VCU) apresenta uma falha catastrófica? Atualmente, esse custo pode ser inaceitavelmente alto. A maioria das bombas pode ser consertada ou substituída por carbono em poucos dias, mas a perda do cérebro do seu sistema - o controlador lógico programável (PLC) - pode afetar as operações por muito mais tempo. Os EUA estão enfrentando problemas significativos e, às vezes, sem precedentes com os componentes do PLC. Os equipamentos de CLP estão ficando rapidamente desatualizados e, em alguns casos, não recebem mais suporte. Com isso em mente, é fundamental considerar as etapas para evitar uma falha grave que poderia custar dias ou possivelmente semanas de tempo de inatividade do equipamento.

Um breve histórico dos PLCs

O primeiro setor a implantar CLPs em suas operações foi o setor automotivo. Antes dos CLPs, a maioria dos controles de equipamentos era baseada em relés e lógica de temporizador. O espaço do gabinete de controle era escasso, os ajustes de sequenciamento eram limitados e manuais e qualquer alteração na função do sistema normalmente exigia grandes atualizações de projeto.

Com a introdução dos CLPs, o espaço de hardware passou a ser menos exigido, e mudanças maiores ou menores na operação do sistema puderam ser implementadas rapidamente. Tão rapidamente quanto a tecnologia PLC pôde ser desenvolvida, ela foi implantada; os PLCs se tornaram o padrão do setor para controle de máquinas. Atualmente, quase todos os equipamentos eletromecânicos são alimentados por algum tipo de CLP.

Como na maioria dos setores, o equipamento original de controle de emissões petroquímicas usado em refinarias e terminais era controlado por lógica de relé. Em meados da década de 1980, as VCUs estavam começando a ser integradas a controladores lógicos do tipo PLC. Na década de 1990, os fabricantes de equipamentos começaram a padronizar os tipos de controladores PLC da General Electric (GE) e da Allen Bradley (AB) devido a seus requisitos de espaço compacto e simplicidade de operação.

Os primeiros CLPs usados em equipamentos de controle de vapor foram dois modelos da GE, seguidos por CLPs do modelo AB no final dos anos 1980 e início dos anos 1990. Os fabricantes de equipamentos começaram a integrar rapidamente os PLCs na maioria dos equipamentos de controle de vapor. Como acontece com a maioria das tecnologias, os controladores continuaram a melhorar rapidamente e, no início e em meados dos anos 2000, essas versões iniciais já estavam sendo descontinuadas.

A descontinuação desses produtos gerou sérias preocupações operacionais, pois a manutenção do tempo de atividade dos equipamentos de controle de emissões depende muito de que os PLCs que os operam sejam mantidos e tenham suporte no futuro.

O estado atual dos PLCs

Os equipamentos de controle de vapor atuais têm novos sistemas de equipamentos de controle de emissões com tecnologia de controles eletrônicos ainda mais sofisticados. O feedback de dispositivos como os monitores contínuos de emissões (CEMS) é constantemente registrado para fins de documentação e manutenção. Além disso, os processos do sistema são continuamente revisados e ajustados automaticamente pelo sistema de controles para permitir que o equipamento se adapte a diferentes mudanças na operação. Os operadores confiam nos dados coletados pelos PLCs mais do que nunca.

Devido à recente interrupção na logística, nas operações de fabricação e na produção, o setor está observando enormes atrasos nas entregas de componentes de CLPs novos e de reposição e um suporte muito mais lento para essa tecnologia de controles de estilo mais recente.

As unidades descontinuadas e seu hardware associado, como os modelos de CLP fabricados antes do início da década de 1990, estão se tornando mais difíceis de localizar. A maioria dos fornecedores não está mais optando por vender os modelos mais antigos porque sabem que esses controladores foram descontinuados. Por causa disso, a possibilidade de sofrer tempo de inatividade ou falhas significativas devido a um problema no CLP aumentou drasticamente.

Zeeco recomenda que todos os clientes façam um inventário do PLC atual que controla seus equipamentos. Os operadores devem buscar o apoio de suas equipes internas de manutenção ou de outros fornecedores de serviços de vapor, como Zeeco, para documentar os números das peças dos componentes do CLP, localizar peças sobressalentes essenciais para o sistema e garantir que tenham uma cópia de segurança do programa do CLP que opera cada sistema. Muitas peças, mesmo as que foram descontinuadas, às vezes ainda estão disponíveis na Internet, mas o fornecimento dessa forma pode não ser confiável. Essas peças obtidas na Internet podem ser usadas, não embaladas ou de estoque antigo, com riscos. Como existem muitas variedades diferentes de CPUs, módulos de entrada e módulos de saída, ter um estoque disponível em um prazo muito curto pode ser quase impossível para a maioria dos fornecedores. A perda de um único componente do PLC pode ser a diferença entre uma hora e vários dias de tempo de inatividade.

Qual é a próxima etapa?

Se a minimização do tempo de inatividade for um foco crítico, deve-se considerar a atualização dos sistemas PLC para uma tecnologia mais nova e com suporte mais confiável e ter módulos PLC sobressalentes à mão. No mínimo, devem ser garantidas as peças de reposição necessárias para gerenciar situações de tempo de inatividade de um fornecedor confiável.

Os fabricantes podem fornecer suporte para o programa PLC de um sistema ou, em muitos casos, podem enviar um técnico ao local para fazer o backup de um programa PLC para necessidades futuras. Independentemente do fabricante, um especialista em controles qualificado pode ajudar a determinar a melhor solução. A substituição de uma unidade existente por uma tecnologia mais recente também é uma opção.

Zeeco recomenda uma experiência turnkey para esse tipo de empreendimento importante. Evitar o tempo de inatividade é um objetivo primordial, portanto, localizar um fornecedor que possa ajudar a projetar e pré-construir o CLP de substituição é o melhor curso de ação. Proteger o local contra o risco de equipamentos que não são mais suportados é importante, assim como modificar os terminais para aprimorar e melhorar a operação e o desempenho do sistema.

Se o projeto do equipamento PLC for de substituição em espécie, as atualizações podem ser concluídas com apenas um dia de tempo de inatividade quando planejadas adequadamente. Se o local estiver considerando atualizações que possam melhorar drasticamente a funcionalidade, reduzir o consumo de energia ou aprimorar a coleta de dados, poderão ser necessários mais dias de inatividade. Para atualizações de controles mais significativas, o local pode querer considerar um sistema de backup, como um sistema de controle de vapor alugado, para manter as operações durante essas modificações. O site Zeeco pode oferecer várias opções de aluguel de equipamentos para permitir que o local mantenha as operações em conformidade enquanto os reparos ocorrem.

Ao considerar uma atualização do PLC, é importante ter em mente que a tecnologia mais recente pode fazer muito mais do que apenas proteger contra o tempo de inatividade. A atualização para um CLP mais novo também pode tornar o sistema mais inteligente. Nesta nova era de exigências ambientais, sociais e de governança (ESG), um CLP mais novo pode dar suporte a operações mais inteligentes que reduzem o consumo de energia e o tempo de operação do equipamento. A coleta de dados para manutenção preditiva, monitoramento de emissões, conservação de energia e interação com o operador são todos benefícios dos novos PLCs. Eles podem até mesmo fornecer dados de alerta antecipado para evitar falhas críticas, bem como instruções ao operador e dados de identificação de peças. Os VRUs de anel líquido mais antigos (sistemas de glicol) podem ser facilmente adaptados à tecnologia de bomba de vácuo seca. O monitoramento contínuo de emissões pode facilmente registrar e proteger os dados. Os controles mais recentes também permitem outras modificações nos equipamentos que aumentarão a capacidade geral do sistema para reduzir as emissões e a pegada de energia de cada instalação.

Como saber se é necessário fazer um upgrade

Se o PLC da unidade de controle de vapor de um local foi desenvolvido e instalado antes do início da década de 1990, o local deve considerar a adoção de medidas para identificar e localizar o hardware de suporte ou considerar a substituição completa por uma tecnologia mais nova e com melhor suporte.

Principais considerações:

- Desde que essas unidades foram instaladas pela primeira vez, houve melhorias contínuas no software, resultando na criação de várias versões a cada ano. Muitas equipes de suporte de automação podem não ter a versão específica do software do PLC da instalação, portanto, é fundamental saber qual é essa versão e se o fornecedor de manutenção escolhido pela instalação oferece suporte a ela. Se não houver suporte, o local corre o risco de sofrer um longo tempo de inatividade.

- Assim como os conectores de telefones celulares, os conectores de CLPs mais antigos às vezes são difíceis de localizar. Ao longo dos anos, foram feitas alterações e melhorias nesses conectores, de modo que a conexão a um CLP mais antigo pode ser limitada pela necessidade de ter os cabos corretos para acessar o programa.

- À medida que os engenheiros de automação mais antigos se aposentam, a nova equipe pode não estar familiarizada com a tecnologia antiga. O suporte de longo prazo para equipamentos antigos será difícil.

- As considerações de ESG e as autoridades regulatórias evoluirão muito mais rapidamente nos próximos anos, portanto, a conformidade é fundamental, pois o foco na redução de emissões prejudiciais de todos os tipos continua.

- A nova programação tem tipos de dados definidos pelo usuário (UDTs). Esses UDTs padronizam blocos e dados. Os UDTs facilitam a padronização entre os estilos de programação. A padronização da programação otimiza o tempo de programação e reduz a ocorrência de problemas de programação.

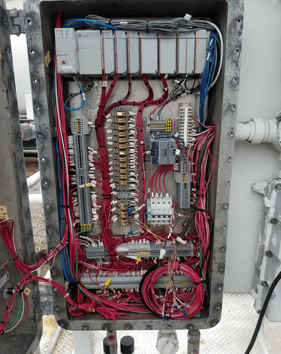

Figura 1. Antes: Unidade PLC de modelo mais antigo em um aplicativo URV

Figura 2. Depois: Atualizada para um PLC moderno em um novo painel, não em uma área classificada. Usou o painel de controle anterior como caixa de junção.

Conclusão

Há três maneiras de substituir um CLP descontinuado por uma nova versão.

Há novos PLCs que têm opções de conversão para atualizar a CPU, mas utilizam cartões de E/S novos ou existentes. Os braços oscilantes de fiação funcionarão com o novo componente, portanto, não é necessário refazer a fiação completa do painel. O novo rack pode ser pré-construído e testado antes de ser instalado em um painel de controle existente.

A pré-construção de um novo painel traseiro com o novo hardware do PLC e as terminações projetadas para se adequar a um painel de controle existente resulta em uma troca rápida. A desconexão da fonte de alimentação e da fiação associada permite que a placa traseira do painel de controle original seja removida, e a nova placa traseira pré-construída (em alguns casos, pré-cabeada) com o novo hardware do CLP pode ser colocada e conectada rapidamente. O novo PLC pode ser pré-carregado com uma programação semelhante ou atualizada para operar a unidade.

Se o painel de controle existente tiver espaço limitado, estiver em condições de desgaste ou se o local quiser mover o painel de controle para uma área de classificação elétrica diferente (por exemplo, área Classe 1 Div 1 para uma área não perigosa), o local poderá considerar um painel de controle completamente novo. A atualização de todos os componentes auxiliares é a melhor maneira de evitar falhas futuras. Embora seja uma abordagem mais meticulosa do que usar um kit de conversão, a religação permite uma ruptura limpa e completa do hardware antigo do PLC. Essa abordagem proporciona maior flexibilidade para o futuro e oferece facilidade de acesso e espaço para a expansão que pode ser necessária para adicionar mais tecnologia e controles. Essa opção tem benefícios adicionais porque o local substituiria a fiação antiga ou frágil no skid. Para evitar tempo de inatividade durante a troca, é possível implementar um sistema de aluguel que manterá as operações em conformidade.