Conversão de combustíveis sólidos para gás natural para aplicações de caldeiras existentes

CATEGORIAS:

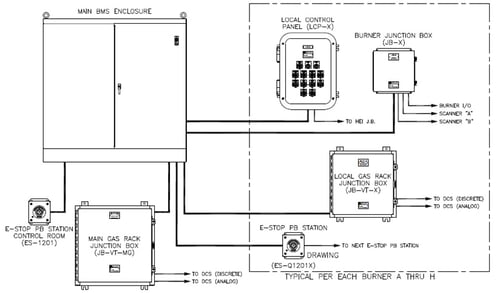

Zeeco foi contatada pelo proprietário de uma grande planta industrial para auxiliá-lo na troca de combustível de uma CFB de combustível sólido projetada por uma empresa de serviços públicos. Devido aos requisitos atuais do contrato e à natureza competitiva do setor, o proprietário da planta permanecerá em sigilo.

Abstrato

Descobertas recentes de vastas reservas de gás natural nos Estados Unidos resultaram no aumento da produção de gás natural, resultando em preços mais baixos. As instalações petroquímicas estão realizando conversões de combustíveis sólidos em suas caldeiras para gás natural como uma solução econômica e eficiente de combustível. O gás natural não é apenas economicamente benéfico, mas também ambientalmente eficiente, com preços mais baratos e emissões reduzidas de SO2, NOx e CO2. Como mais instalações consideram conversões de combustível de caldeira, é importante entender todas as facetas da conversão, desde a avaliação térmica da caldeira, até o projeto completo, fornecimento e instalação do novo sistema de queima.

Forneceremos detalhes específicos e práticas recomendadas de uma recente aplicação de conversão de combustível de caldeira em leito fluidizado circulante (CFB) projetada para 1,4 bilhões de Btu/h de entrada de calor para a classificação máxima de vapor contínuo. Também revisaremos os resultados de desempenho térmico, projeto e fornecimento do novo sistema completo de queima de gás, e assistência na conversão da instalação para modificações na caldeira e detalhes de instalação do sistema de queima.

As principais metas do projeto são as seguintes:

- Conversão total da queima de Petcoke para Gás Natural

- Manter a capacidade de projeto de vapor da caldeira (~1200 kpph)

- Satisfazer os requisitos de NOx permitidos - 0,07 lbs/MMBtu

- 25-100% de entrada de calor para emissões de NOx

- Mínimo ou nenhum impacto sobre o projeto da caldeira à beira-mar

O proprietário forneceu as informações do projeto original da caldeira para que a Zeecoanalisasse as possíveis opções de adaptação do queimador da caldeira. Duas unidades irmãs foram construídas/comissionadas com combustíveis sólidos aproximadamente três anos antes. As unidades foram originalmente projetadas com queimadores de partida a gás natural e comissionadas para suporte de combustível principal por meio do coque de petróleo. O coque de petróleo deveria ser queimado e submetido à combustão por meio de um sistema de leito de fluido circulante. Após a orientação inicial do proprietário da usina, ele observou que o contrato de combustível de coque de petróleo não era mais econômico, pois o preço dessa matéria-prima era significativamente mais alto do que o estimado originalmente no orçamento do sistema da usina. As caldeiras estavam em operação há menos de dois anos quando foi tomada a decisão de mudar para o gás natural.

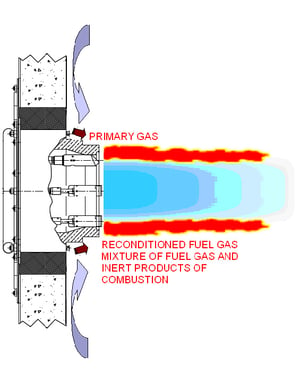

Introdução à Tecnologia Free-Jet

A série de queimadores Free-Jet Zeeco foi projetada com o objetivo específico de maximizar a quantidade de IFGR para reduzir as emissões térmicas de NOx sem sacrificar o desempenho do queimador com relação ao comprimento da chama, à abertura de cama e à estabilidade. A maximização do IFGR significa que muitos dos problemas associados ao uso de altos níveis de EFGR para obter baixas emissões podem ser reduzidos ou eliminados. Especificamente, o projeto Free-Jet da Zeecoreduz drasticamente ou elimina a necessidade de EFGR, reduzindo o uso de energia do soprador, aumentando o turndown, reduzindo a manutenção e melhorando a qualidade da chama.

Conclusão

A carga de vapor e as emissões da caldeira foram atendidas em tempo hábil, e o proprietário da usina conseguiu gerar energia em menos de um mês após a partida inicial da caldeira. O proprietário da usina operou a caldeira e a turbina/gerador perto da capacidade projetada por mais de três meses após o comissionamento final. O esforço realizado em todo o projeto, antes e depois do prêmio, levou ao sucesso geral da conversão da caldeira. A integração entre o proprietário da usina e as três partes principais da engenharia resultou em um projeto totalmente integrado que foi revisado por todos para garantir o sucesso do projeto em tempo hábil. Com base no sucesso da primeira caldeira, a Zeeco recebeu o contrato para a conversão da segunda caldeira CFB e iniciará a instalação e o comissionamento em meados de 2014.

Download do documento técnico